در فرایند تولید بتن خودتراکم پس از تعریف و انتخاب ویژگیهای کاربردی مورد انتظار، انتخاب مواد و مصالح مصرفی و تعیین نسبت های اختلاط اولین مواردی است که مطرح می۔ شوند. به طور کلی طرح اختلاط عبارت است از فرایند انتخاب مواد تشکیل دهنده ی مناسب برای بتن و تعیین مقادیر نسبی آنها باهدف اینکه مخلوط بتنی تولید شده تا حد امکان اقتصادی بوده و دارای برخی از حداقل خواص موردنیاز به ویژه مقاومت مکانیکی، دوام و کارایی باشد. به عبارت دیگر هدف از طرح مخلوط بتن تعیین اقتصادی ترین و عملی ترین ترکیب مصالحی است که به راحتی در دسترس قرار می گیرند تا بتن تولیدشده الزامات عملکردی موردنظر را تحت شرایط ویژه ی کاری برآورده نماید.

علاوه بر نسبت های اختلاط، پارامترهای مختلف فیزیکی و شیمیایی مربوط به هر یک از اجزای بتن همانند سیمان، سنگدانه، افزودنی های معدنی و شیمیایی مجهولاتی هستند که تغییر و تنظیم آنها می تواند باعث بهبود یا زوال کیفیت محصول نهایی شود. در بتن خود تراکم با توجه به حساسیت زیادی که در مورد حالت تازه وجود دارد، تنظیم این پارامترها در مقایسه با بتن معمولی کار به نسبت دشوارتری است، زیرا علاوه بر خواص بتن سخت شده که همواره مورد توجه بوده است، اهدافی در ارتباط با بتن تازه نیز مطرح است که می بایست تأمین شود. | در این قسمت

ابتدا به معرفی و تشریح اجزای تشکیل دهنده ی بتن خودتراکم و ویژگیهای مهم آنها پرداخته شده است. این مواد در چهار گروه افزودنیهای شیمیایی، سنگدانه ها، سیمان پرتلند و مواد مکمل سیمان موردتوجه قرار گرفته اند. در ادامه ی قسمت نیز مواردی در روش های طرح اختلاط بتن خودتراکم عنوان شده و اصول و مراحل چهار روش به طور خلا توضیح داده شده است. سپس ضمن مطالعه ی آماری تعدادی مخلوط بتن خودتو ساخته شده، مواردی به عنوان توصیه های کلی برای تعیین نسبت های اختلاط ارائه شده است در انتهای قسمت نیز با نگاهی وسیع تر به موضوع، چالش ها و مسائل اجرایی مهم در فرایند تولید بتن خودتراکم در مقیاس صنعتی و پروژه های عمرانی مورد توجه قرار گرفته است. به طور خاص، برخی از تفاوت هایی که میان تولید بتن خودتراکم در مقیاس آزمایشگاهی و صنعتی وجود دارد، عنوان شده است و مفهوم “ثبات بتن خودتراکم تازه” که در مقیاس صنعتی اهمیت زیادی پیدا می کند، مورد توجه قرار گرفته است.

با وجود اینکه در ساخت بتن خودتراکم می توان از مصالح گوناگونی استفاده کرد، انتخاب درست مصالح یک ضرورت در بهینه سازی طرح اختلاط بتن خودتراکم می باشد. به طور کلی می توان گفت بتن خود تراکم در مقایسه با بتن معمولی حساسیت بیشتری به تغییرات خواص مصالح از خود نشان میدهد، زیرا دست یابی به ویژگیهای مشخصی در مخلوط بتن خودتراکم تازه موردنظر می باشد که در بتن معمولی مطرح نیست. بنابراین پارامترهای مختلف اجزای تشکیل دهنده که ممکن است بر رئولوژی بتن تازه تأثیرگذار باشند، باید شناسایی شده و مطابق با اهداف کنترل شوند. به عنوان مثال شکل و بافت سطحی سنگدانه های مصرفی در بتن عاملی است که اثر آن بر کارایی بتن تازه مشخص شده است، بنابراین انتخاب درست سنگدانه مصرفی در بتن خودتراکم می تواند رسیدن به یک مخلوط نهایی بهینه را با صرف هزینه، مصالح و زمان کمتر ممکن سازد. این مسئله در مورد سیمان، افزودنی های شیمیایی و مواد دیگر نیز صادق است. بر این اساس، در ادامه به بررسی ابعاد مختلف مواد و مصالح متداول مصرفی و تأثیرات آنها بر بتن خودتراکم پرداخته شده است.

افزودنی شیمیایی در بتن خودتراکم

تأمین هم زمان کارایی و پایداری موردنیاز در بتن خودتراکم صرفا با کمک مواد و مصالح معمول کاری نسبتا دشوار است، به همین دلیل غالبا استفاده از افزودنی های شیمیایی در این بتن به عنوان یک راه حل متعارف مطرح میشود.

طبق تعریف استاندارد ASTM C125 مواد افزودنی عبارت اند از موادی که در بتن و یا مال بلافاصله قبل و یا هنگام اختلاط اضافه می شوند و البته این مواد شامل آب، سنگدانه، سیمان و الیاف نمی گردند. به طور مشابه در ۱۱۶ ACI افزودنی به عنوان “مواد و ترکیباتی که علاوه بر سیمان، آب و مصالح سنگی به بتن، ملات و یا دوغاب برای تأمین خواص معین و مشخص و به منظور مصارف مختلف اضافه می شوند” تعریف شده است. به این ترتیب مواد افزودنی محدوده ی گسترده ای از موادی را شامل می شوند که امروزه در تکنولوژی بتن به کار می روند. بر این اساس مواد افزودنی در بتن به دو دسته ی معدنی و شیمیایی تقسیم میشوند.

افزودنی های شیمیایی که به طور متداول در بتن مصرف می شوند، خود عمدتا به دو دسته تقسیم می شوند. دسته ی اول از طریق تأثیرگذاری بر کشش سطحی آب و جذب سطحی ذرات سیمان، به سرعت شروع به عمل بر روی مجموعه ی سیمان- آب می کنند؛ در حالی که دسته ی دیگر به مواد تشکیل دهنده ی یونی تقسیم شده و بر واکنش های شیمیایی بین ترکیبات سیمان و آب، از چندین دقیقه تا چندین ساعت بعد از افزودن آب، تأثیر می گذارند. نمکها و پلیمرهای قابل حل که هر دو از عوامل فعال در سطوح هستند، اساسا با اهداف هوازایی، روان کردن مخلوط بتن تازه و یا کنترل زمان گیرش در مقادیر کم به بتن اضافه می شوند. به وسیله ی روان سازها می توان روانی بتن را بدون افزایش مقدار آب افزایش داد و یا مقدار آب را با حفظ روانی موردنظر کاهش داد. به این دلیل به مواد شیمیایی روان ساز، افزودنیهای کاهندهی آب نیز گفته میشود.

استاندارد ASTM مشخصات جداگانه ای برای افزودنی های حباب هوازا و کاهنده ی آب و یا کنترل کننده ی گیرش ارائه کرده است. ASTM C260 مشخصات استاندارد افزودنیهای حباب هوازا برای بتن) حدودی را برای تأثیری که ممکن است ماده ی افزودنی مورد آزمایش بر آب انداختگی، زمان گیرش، مقاومت فشاری و خمشی، جمع شدگی ناشی از خشک شدن و مقاومت در برابر یخ زدن-آب شدن بتن، در مقایسه با افزودنی حباب هوازای شاهد داشته باشد، تعیین می کند. ASTM C494 مشخصات استاندارد افزودنی های شیمیایی برای بتن) افزودنی های کاهنده آب و یا کنترل کننده ی گیرش را به هفت نوع تقسیم می کند: نوع A کاهنده ی آب)، نوع B (کندگیر کننده)، نوع C (تسریع کننده)، نوع D (کاهنده ی آب و کندگیر کننده)، نوع E (کاهنده ی آب و تسریع کننده)، نوع F (کاهنده ی آب قوی یا فوق روان – کننده و نوع G (کاهنده ی آب قوی و کندگیر کننده). فرق بین مواد کاهنده ی آب (انواع A، D و E) و مواد کاهنده ی آب قوی (فوق روان کننده ها در این است که در مقایسه با مخلوط بتن شاهد دارای روانی مشخص، افزودنی کاهنده ی آب معمولی باید حداقل ۵ درصد و افزودنی فوق روان کننده حداقل ۱۲ درصد میزان آب مورد نیاز را کاهش دهد. استاندارد همچنین حدودی را برای زمان گیرش، مقاومت فشاری و خمشی و جمع شدگی ناشی از خشک شدن تعیین کرده است.

افزودنی فوق روان کننده بتن خود متراکم

در ساخت بتن خودتراکم معمولا از فوق روان کننده های بر پایه ی پلی کربوکسیلات اتر میشود که دلیل آن خواص برتر این گروه در مقایسه با فوق روان کننده های بر پایه ی سولنا۔ شامل نمکهای سولفانات تقطیر شده ی ملامین فرمالدئید یا نفتالین فرمالدئید) است. تی نشان داده است با وجود اینکه امکان ساخت بتن خودتراکم با فوق روان کننده های سولفاناتی لینگوسولفاناتی وجود دارد، به کارگیری انواع پلی کربوکسیلاتی دست یابی به خواص خودتراکمی را تا حد زیادی تسهیل می کند.

نیاز به مصرف مقدار کمتر افزودنی، حفظ کارایی برای مدت زمان بیشتر، تأثیر کمتر بر زمان گیرش و پایداری مخلوط بتنی را می توان به عنوان مزایای اصلی فوق روان کننده های پلی۔ کربوکسیلاتی برشمرد. Jeknavorian و همکارانش (۲۰۰۳) پس از انجام بررسی هایی به این نتیجه رسیده اند که استفاده از این گروه فوق روان کننده ها باعث کاهش ۷۰ تا ۸۰ درصدی میزان مصرف (بر حسب درصد ماده ی جامد مصرفی به وزن سیمان در مقایسه با یک فوق – روان کننده متداول بر پایه ی ملامین یا نفتالین می شود. علاوه بر این استفاده از فوق روان کننده – های پلی کربوکسیلاتی در بتن خود تراکم باعث ایجاد خواص جریان پذیری بهتر در قیاس با افزودنیهای سولفاناتی می شود. این گروه از فوق روان کننده ها قادر به کاهش تنش تسلیم به میزان بیشتری نسبت به انواع سولفاناتی هستند؛ در واقع به ازای یک میزان ثابت کاهش در تنش تسلیم، افت کمتری در لزجت را باعث می شوند.

Yamada و همکارانش (۲۰۰۰) معتقدند استفاده از فوق روان کننده های پلی کربوکسیلاتی در مخلوطهای با نسبت آب به سیمان زیاد کاهش قابل توجه لزجت را به همراه دارد، در حالی که این کاهش در نسبت های آب به سیمان کم ناچیز می باشد. نتایج مطالعات دیگر نیز حاکی از این مسئله است که با در نظر گرفتن پارامترهای جریان پذیری، تفاوت ناشی از عملکرد فوق – روان کننده های کربوکسیلاتی و سولفاناتی در نسبتهای آب به سیمان کمتر مشهودتر است. در واقع این ساختار منحصر به فرد فوق روان کننده های پلی کربوکسیلاتی است که سبب عملکرد مناسب آنها میشود. این افزودنیها را می توان برای کاربردهای خاص از طریق اصلاح ویژگیهایی چون طول زنجیره ی اصلی و نیز طول، دانسیته و یا نوع زنجیره های جانبی در سطح مولکولی به دلخواه طراحی نمود. نتیجه این اصلاحات، تغییرات در میزان کاهش آب، حفظ کارایی، زمان گیرش و روند کسب مقاومت در سنین اولیه است. بر این اساس باید توجه داشت که همه ی فوق روان کننده های پلی کربوکسیلاتی برای ساخت بتن خودتراکم مناسب نیستند.

به طور کلی به دو دلیل می توان گفت مدت زمان حفظ کارایی در فوق روان کننده های پلی کربوکسیلاتی نسبت به انواع سولفاناتی طولانی تر می باشد. اول اینکه زنجیره های جانبی در پلیمرهای پلی کربوکسیلاتی در فواصل دورتر از ذرات سیمان فعال می باشند و بنابراین به سرعت در ساختار محصولات هیدراسیون قرار نمی گیرند. مورد دوم نیز به توانایی بعضی پلیمرهای پلی کربوکسیلاتی برای باقی ماندن در محلول آبی و اتصال به سطح ذرات سیمان با گذشت زمان و پیشرفت هیدراسیون برمی گردد.

Sakai و همکارانش (۲۰۰۳) معتقدند کاهش طول زنجیره ی اصلی یا افزایش دانسیتهی زنجیره ی جانبی منجر به افزایش توانایی حفظ کارایی می گردد، در حالی که Yamada و همکارانش (۲۰۰۰) پس از بررسی هایی به این نتیجه رسیدند که کاهش طول زنجیره ی اصلی تأثیر ناچیزی بر حفظ کارایی دارد. آنها همچنین افزایش طول زنجیره ی جانبی، افزایش طول زنجیره ی اصلی و یا افزایش میزان بسپارش در زنجیره ی اصلی را به عنوان راهکارهایی برای کاهش طولانی شدن زمان گیرش در اثر استفاده از فوق روان کننده ها پیشنهاد کرده اند. در بهبود مقاومت در سنین اولیه یکی دیگر از مواردی است که به عنوان مزیت فوق روان کننده های پلی کربوکسیلاتی مطرح می شود. وجود زنجیره های جانبی آبدوست که باعث جذب آب توسط ذرات سیمان می شوند، عاملی است که منجر به هیدراسیون یکنواخت و تسریع در روند کسب مقاومت بتن در اثر استفاده از فوق روان کننده های پلی کربوکسیلاتی می شود.

در انتها باید متذکر شد که علی رغم مواردی که به طور خاص در ارتباط با فوق روان کننده های پلی کربوکسیلاتی مطرح شد، باید توجه داشت که عملکرد این گروه از افزودنیهای شیمیایی وابستگی شدیدی به ویژگی های سیمان مصرفی (از قبیل سطح مخصوص، توزیع اندازه ذرات، میزان CA و میزان قلیاییها) دارد. به طور کلی باید گفت که اندرکنش هر ترکیبی از مواد پودری (از قبیل سیمان، مواد پرکننده و مواد مکمل سیمان با افزودنی های شیمیایی مسئله ای است که می تواند در بتن خود تراکم ایجاد مشکل نماید. اگرچه برخی از عوامل تأثیرگذار در این مسئله تاکنون شناسایی شده اند، با این حال پیش بینی عملکرد ترکیب های مختلف کار دشواری است و به همین دلیل مطالعه ی سازگاری بین مواد پودری (به خصوص سیمان) و افزودنی شیمیایی مورد استفاده مسئله ای بسیار مهم است که در مرحله ی طرح اختلاط بتن خودتراکم باید مورد توجه قرار گیرد.

افزودنی حباب هوازا بتن خود متراکم

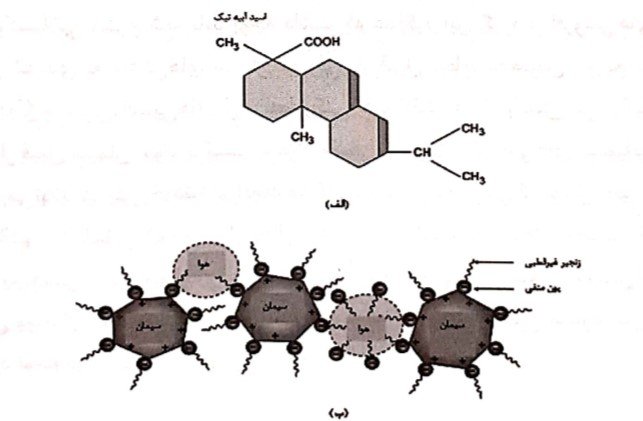

ایجاد میزان کافی هوا در بتن، تأمین اندازه و فاصله ی دلخواه بین حباب های هوا و در نتیجه افزایش مقاومت در برابر چرخه های یخ زدن آب شدن مواردی هستند که باعث می شوند افزودنی حباب هوازا در بتن خودتراکم نیز مورد توجه قرار گیرد. سازوکار افزودنی حباب هوازا در شکل زیر نشان داده شده است. گروههای قطبی، در قسمت مشترک هوا- آب، به سمت فاز آبی جهت دار شده و با کاهش کشش سطحی، ایجاد حباب را تسهیل و تمایل به به هم چسبیدگی حبابهای پراکنده شده را متقابلا خنثی مینماید. در قسمت مشترک ذره و آب که نیروهای جهت دار در سطح سیمان موجودند، گروه های قطبی با گروههای غیرقطبی متمایل به سمت آب، به ذره چسبیده و سطح سیمان را ضد رطوبت می کنند به طوری که هوا می تواند آب را جابه جا کرده و به صورت حباب چسبیده به ذرات باقی بماند.

تجربه نشان داده است در بعضی موارد ایجاد سیستم نامناسب حفرات هوا و مقاومت ناکافی در برابر یخ زدن آب شدن در بتن خود تراکم رخ می دهد؛ ولی باید توجه داشت که این موارد جزو ویژگیهای ذاتی بتن خودتراکم نمی باشند. با افزایش حجم خمیر در بتن خودتراکم، ممکن است نیاز به افزایش میزان هوا در بتن باشد تا در نهایت درصد حجم هوا در خمیر ثابت بماند. استفاده از مواد مکمل سیمان و نیز مصرف چندین افزودنی شیمیایی در بتن خود تراکم می تواند ایجاد میزان کافی حبابهای هوا در بتن را با پیچیدگی روبرو کند. قابل ذکر آن که طبق توصیه – ی استاندارد ملی کانادا (۲۰۰۰-CSA23 . 2 )، برای تأمین مقاومت کافی در برابر یخبندان می۔ بایست مقدار ضریب فاصله حداکثر برابر با ۰٫۲۳ میلی متر و میزان هوا در بتن سخت شده حداقل برابر با ۳ درصد باشد. البته مقدار متوسط ضریب فاصله برای بتن دارای نسبت آب به مواد سیمانی کمتر از ۰٫۳۶ می تواند تا ۰٫۲۵ میلی متر نیز باشد؛ در صورتی که نتیجه ی هیچ آزمایشی به تنهایی از ۰٫۳ میلی متر تجاوز نکند.

یکی از مسائل مهم در خصوص کاربرد افزودنی حباب هوازا در بتن خودتراکم، تغییرات در ویژگی های مجموعه حفرات هوای بتن در اثر عواملی چون مصرف مقادیر زیاد افزودنی فوق روان کننده و نیز تنش های وارد بر بتن در مراحل اختلاط و حمل بتن است. نتایج مطالعات Siebel (۱۹۸۹) نشان میدهد که مصرف افزودنی فوق روان کننده تأثیر زیادی بر توزیع حباب های هوا دارد و سبب می شود تا حجم بیشتری از حبابهای هوا با قطر ظاهری بیشتر از ۰٫۵ میلی متر و حجم حفرات کمتری با قطر ظاهری کمتر از ۰٫۳ میلی متر تشکیل شوند. Saucier و همکارانش (۱۹۹۰) معتقدند که مصرف افزودنی فوق روان کننده سبب کاهش پایداری مجموعه حبابهای هوای بتن در حین عملیات حمل بتن می شود؛ بدون اینکه تغییر قابل ملاحظه ای در میزان هوای بتن تازه رخ دهد. این افراد چگونگی و میزان تأثیر افزودنی فوق روان کننده بر مجموعه حباب های هوا را با عواملی چون خواص سیمان مصرفی، خواص افزودنی فوق روان کننده و نوع افزودنی حباب هوازا مرتبط دانسته اند.

Khayat و Assad (۲۰۰۲) در مطالعات خود به ارزیابی تأثیر طرح اختلاط بتن خودتراکم بر پایداری مجموعه حفرات هوا در مقابل تنشهای وارده بر بتن تازه پرداخته اند. برای این منظور ۱۰ مخلوط بتن خودتراکم ساخته شده و از هر مخلوط در بازه های زمانی مختلف (تا نهایتا ۹۵ دقیقه پس از شروع عملیات اختلاط) نمونه هایی تهیه شده تا از این طریق مجموعه حفرات هوای بتن مورد تجزیه و تحلیل قرار گرفته و تغییرات رخ داده در اثر لرزشها و تکانهای اعمال شده مطالعه شود. این محققین از روش شمارش نقاط (روش اصلاح شده مطابق با استاندارد ۹۸-ASTM C457) برای تعیین ویژگی های مجموعه حفرات هوا استفاده کرده اند. نتایج مطالعات این افراد نشان میدهد که در شرایطی که مخلوط بتن خودتراکم شامل مقدار زیاد مواد سیمانی و نسبت آب به مواد سیمانی کم باشد، مجموعه حفرات هوا در بتن تازه از پایداری بیشتری در مقابل لرزشها و تکانهای وارده برخوردار خواهد بود. برای مخلوط های حاوی مقادیر نسبتا کمتر مواد سیمانی و نسبت آب به مواد سیمانی بیشتر، پایداری و ماندگاری حباب های هوا را میتوان با مصرف افزودنی اصلاح کننده ی لزجت افزایش داد. این محققین همچنین پیشنهاد کرده اند که به منظور جلوگیری از به هم پیوستن حباب های هوای کوچک در اثر تنش های وارده بر بتن تازه، مقادیر لزجت خمیری (گشتاور) و تنش تسلیم (بینگهام) به ترتیب از ۱۰ نیوتن متر ثانیه و ۲ نیوتن متر بیشتر نباشد.

علاوه بر این، Khayat و Assad (۲۰۰۲) مشاهده کرده اند که میزان افزودنی هوازای مورد نیاز برای ایجاد مقدار مشخص هوا (۱٫۵+۶ درصد)، در مخلوط های حاوی افزودنی اصلاح کننده ی لزجت (در مقایسه با سایر مخلوط ها) بسیار بیشتر بوده که این مسئله در مخلوط های با مقادیر پخش شدگی کمتر (آزمایش جریان اسلامپ) شدیدتر بوده است. دلیل این مسئله می تواند نیاز به افزایش میزان فوق روان کننده به منظور حفظ کارایی در مخلوط های حاوی افزودنی اصلاح کننده ی لزجت باشد. جذب سطحی ذرات فوق روان کننده توسط ذرات سیمان می تواند در چسبیدن حباب های هوا به ذرات سیمان خلل وارد کند. در نتیجه تعدادی از حباب های هوا از پایداری کمتری برخوردار بوده و تمایل به به هم چسبیدگی پیدا می کنند که این مسئله نیا مقادیر بیشتر افزودنی حباب هوازا را ایجاب می کند.

دلیل دیگر نیاز به مصرف مقادیر بیشتر افزودنی حباب هوازا در مخلوط های حاوی افزودن اصلاح کننده ی لزجت، می تواند لزجت بیشتر خمیر سیمان و متعاقبا افزایش فشار داخلی حبابهای هوا باشد. نتایج برخی مطالعات (مانند Nakamura و Tanaka (۱۹۹۰)) نشان میدهد که افزایش فشار داخلی حباب های هوا منجر به افزایش قابلیت حل شدن آنها در محلول آبی شده و کاهش اندازه ی این حباب ها و در نتیجه کاهش میزان هوا در بتن را در پی دارد.

در نهایت نیز افزایش میزان مورد نیاز افزودنی حباب هوازا در مخلوط های حاوی افزودنی اصلاح کننده ی لزجت با قابلیت روانی کمتر را می توان با مقادیر آب آزاد کمتر موجود در این مخلوط ها مرتبط دانست. مقادیر بیشتر آب آزاد به افزودنی حباب هوازا اجازه میدهد که کشش سطحی آب را به میزان بیشتری کاهش دهد و حباب های هوای کوچک تر و پایدارتری را با صرف مقادیر کمتر افزودنی ایجاد نماید.

افزودنی اصلاح کننده ی لزجت بتن خود متراکم

افزودنی های اصلاح کننده ی لزجت معمولا برای بهبود مشخصه هایی چون تنش تسلیم، لزجت خمیری، تیکسوتروپی و درجه ی رقیق شوندگی تحت برش بکار می روند. در بتن خودتراکم نیز کاربرد این افزودنی با هدف بهبود مقاومت در برابر جداشدگی، بهبود چسبندگی، کاهش آب انداختگی و کاهش تأثیر تغییرات ناخواسته در خواص مصالح و نسبت های اختلاط (افزایش ثبات) صورت می گیرد. همچنین استفاده از افزودنی های اصلاح کننده ی لزجت میتواند به عنوان راهکاری جایگزین افزایش مقدار مواد پودری و یا کاهش میزان آب مخلوط بتن در نظر گرفته شود.

بهبود خواص بتن تازه در اثر استفاده از افزودنی اصلاح کننده ی لزجت غالبا به دلیل افزایش الزجت و درجه ی رقیق شوندگی پدید می آید. افزایش تنش تسلیم معمولا از طریق افزودن آب و با فوق روان کننده جبران میشود. برای نمونه ماهیت آنیونی پلیمرهای طبیعی ممکن است سبب جذب سطحی آنها بر روی ذرات سیمان شود که این مسئله نیاز به میزان بیشتر فوق روان کننده را به دنبال دارد. حتی با این افزایش میزان فوق روان کننده و یا آب، مخلوط بتنی همچنان دارای لزجت بیشتر و در جای رقیق شوندگی بالاتر خواهد بود که نتیجه ی آن مقاومت بیشتر در مقابل پدیده ی جداشدگی است.

افزودنی های اصلاح کننده ی لزجت که در بتن خودتراکم مصرف می شوند، غالبا پلیمرهای حلال در آب هستند و تأثیراتی بر آب موجود در مخلوط بتن می گذارند. Khayat (۱۹۹۵) سازوکارهای زیر را برای تشریح عملکرد افزودنی های اصلاح کننده ی لزجت عنوان می کند:

الف. پلیمرهای افزودنی جذب سطح مولکولهای آب می شوند که این مسئله باعث محبوس شدن ذرات آب و گسترش پلیمرها میشود.

ب. پلیمرهای افزودنی خود نیروی جاذبه برقرار کرده و به این وسیله مانع حرکت ذرات آب میشوند.

ج. زنجیره های پلیمری در تنشهای برشی کم به هم متصل می شوند، در صورتی که وجود مقادیر زیاد تنش باعث جدا شدن این زنجیره ها می شود؛ این رفتار سبب بروز خاصیت رقیق شوندگی می شود که پدیده ی مطلوبی است زیرا باعث می شود از طرفی پایداری استاتیک در مقادیر تنش کم تأمین شود (لزجت ظاهری بالا در تنش برشی کم) و از طرف دیگر نیاز به انرژی کمتری برای انجام عملیاتی مانند اختلاط و انتقال الزجت ظاهری پایین در تنش برشی زیاد باشد.

یکی از افزودنی های اصلاح کننده ی لزجت متداول برای استفاده در بتن خودتراکم، پلی ساکارید طبیعی به نام رزین welan است که با تغییراتی در آب مخلوط سبب افزایش لزجت میشود. از انواع دیگر مواد اصلاح کننده ی لزجت میتوان به انواع با پایه ی گلوکز، اترهای سلولز و اکسیدهای پلی اتیلن اشاره کرد.

Khayat (۱۹۹۸) در مطالعات خود به بررسی تأثیر استفاده از رزین welan به عنوان افزودنی اصلاح کننده ی لزجت بر پدیده ی “تأثیر آرماتور فوقانی” در بتن های خودتراکم و بتن های با روانی زیاد پرداخته است. قابل ذکر آن که کاهش مقاومت پیوستگی بین آرماتورهای فوقانی و بتن اطراف در عضو بتنی که در نتیجه ی جداشدگی، آب انداختگی و نشست سطحی در بتن تازه رخ می دهد، اصطلاحا “تأثیر آرماتور فوقانی” نامیده میشود. نتایج تحقیقات Khayat حاکی از بهبود قابل توجه پایداری مخلوط بتن تازه و در نتیجه کاهش این مسئله در آرماتورهای فوقانی اعضای بتنی مسلح، بر اثر استفاده از رزین welan (با کاربرد مقادیر کم مانند ۰٫۷ درصد وزن مواد سیمانی) می باشد. البته باید توجه داشت تأمین پایداری کافی در مخلوط بتن خودتراکم تازه به روش های دیگری نیز میسر می باشد که در ادامه ی این قسمت به آنها پرداخته شده است. به طور کلی باید توجه داشت در مقابل مزایای مطرح شده برای افزودنی اصلاح کننده ی لزجت، قیمت نسبتا زیاد آن، به ویژه در کشور ایران که این افزودنی محصولی وارداتی است، باید مدنظر قرار گرفته و با داشتن نگرش جامع به ابعاد مسئله، تصمیم گیری نهایی در خصوص استفاده از آن در بتن خودتراکم صورت پذیرد.

بعضی صاحب نظران مصرف این افزودنی را به دلیل قیمت نسبتا زیاد و نیز تأثیرات احتمالی بر هیدراسیون که منجر به تغییر خواص بتن خود تراکم سخت شده خواهد شد، توصیه نمی کنند ولی باید توجه داشت که استفاده از آن در موقعیت هایی که میزان رطوبت سنگدانه ها با دقت کافی قابل کنترل نیست و یا دانه بندی سنگدانه ها نامناسب است، برای رسیدن به ویژگی خودتراکمی اجتناب ناپذیر است.

سنگدانه بتن خود متراکم

مخلوط های بتن خودتراکم معمولا دارای میزان سنگدانه ی کمتر، نسبت ریزدانه به درشت دانه ی بیشتر و حداکثر اندازه سنگدانه کوچک تر می باشند. اگرچه سنگدانه های مختلفی برای ساخت بتن خودتراکم قابل استفاده هستند ولی بهینه سازی ویژگی های سنگدانه های مصرفی می تواند منجر به بهبود قابلیت جریان، کاهش عیار مواد سیمانی، میزان آب و افزودنی های مورد نیاز شود. در انتخاب سنگدانه ی مصرفی در بتن خود تراکم، مشخصه های مهمی که باید مورد توجه قرار گیرند، شامل شکل و بافت ذرات، دانه بندی (شامل حداکثر اندازه ذرات) و ویژگیهای مواد پودری (شامل مواد پرکننده ی معدنی) می شود. ریزدانه ها در بتن خودتراکم نقش مهمی را در کارایی و پایداری مخلوط ایفا می کنند. میزان مواد پودری که پارامتر مهمی در تعیین رفتار بتن خودتراکم تازه می باشد، شامل مواد سیمانی، پرکننده ها و همچنین ریزدانه های موجود در سنگدانه (با دانه بندی مشخص) می باشد. دانه بندی ریزدانه ها باید به گونه ای باشد که به طور همزمان سبب بهبود کارایی و پایداری مخلوط بتن تازه شود. ماسه – های استانداردی که برای ساخت بتن بکار می رود را می توان برای ساخت بتن خودتراکم نیز مصرف کرد، اگرچه ماسه های با مدول نرمی کمتر برای اطمینان از کاهش خطر جداشدگی توصیه میشود.

حداکثر اندازه اسمی سنگدانه ها عامل تأثیرگذار دیگری است که باید با در نظر گفتن قابلیت عبور و پایداری موردنیاز برای بتن تازه انتخاب شود؛ باید توجه داشت که اندازه و حجم سنگدانه های درشت تأثیر بسزایی بر قابلیت عبور بتن خودتراکم تازه دارند.

بافت سطحی سنگدانه های درشت و ریز بر مقاومت، کارایی و دوام بتن تأثیر بسزایی دارد که نتایج تحقیقات مختلف آن را تأیید می کند، اما به دلیل عدم وجود آزمایش های استاندارد برای تعیین کیفیت بافت سطحی سنگدانه ها، نمی توان این عامل را به طور مستقیم در طرح اختلاط بتن خود متراکم بکار برد. به هر حال بافت سطحی سنگدانه ها تأثیر خود را بر ویژگی های بتن تازه و سخت شده مخلوط آزمون نشان میدهد و عامل مهمی در تغییر این ویژگی ها و اصلاح طرح مخلوط اولیه می باشد. بافت سطحی زبر علاوه بر افزایش مقدار آب مورد نیاز، مقاومت بتن را افزایش میدهد. شکل سنگدانه ها نیز عامل مهم و مؤثری در کارایی، مقاومت و تا حدودی دوام بتن می باشد. سنگدانه ها به دو شکل حجیم و غیرحجیم تقسیم می شوند. شکل غیرحجیم شامل ذرات پولکی تخت یا ورقه ای)، کشیده (طویل) و سوزنی است که نامطلوب تلقی شده و به کارایی بتن لطمه جدی می زنند و از نظر تأمین مقاومت فشاری و دوام بتن نیز نامناسب هستند. شکل های حجیم مربوط به ذراتی است که سه بعد آنها نزدیک به هم می باشد و شامل سنگدانه های کاملا گرد گوشه تا کام تیزگوشه میباشد.

مصرف سنگدانه های تیزگوشه مقدار آب مورد نیاز بتن را افزایش میدهد. در حالتی که تیز گوشه گی مربوط به سنگدانه های ریز باشد، این افزایش در میزان آب مورد نیاز چشمگیرتر است. تیزگوشه گی سنگدانه های درشت، در مقایسه با ریزدانه ها، تأثیر بیشتری بر مقاومت فشاری، خمشی و کششی بتن دارد. علاوه بر این، در حالت میزان ثابت آب مصرفی در مخلوط بتن، سنگدانه های درشت گرد گوشه در مقایسه با سنگدانه های هم اندازه ولی تیزگوشه قابلیت پرکنندگی بیشتری در بتن خودتراکم تازه ایجاد می کنند.

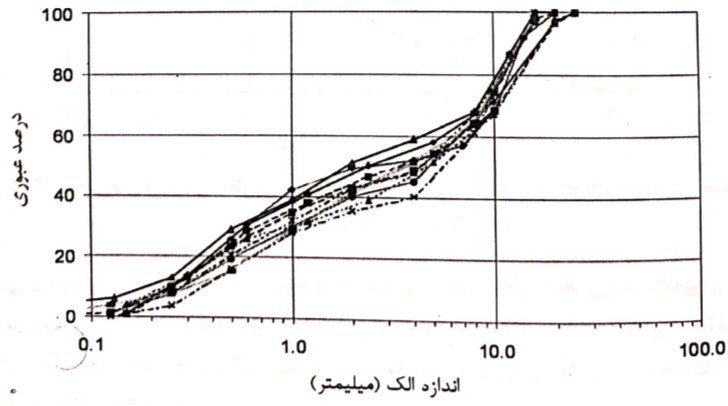

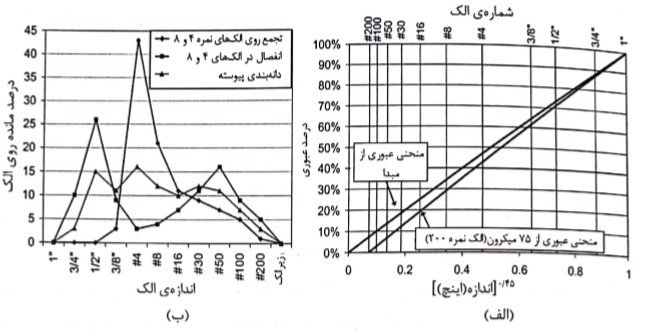

به طور کلی معمولا استفاده از ترکیب سنگدانه با توزیع ذرات پیوسته برای کاربرد در بتن خودتراکم توصیه می شود. تاکنون موارد موفق زیادی از کاربرد بتن خودتراکم حاوی سنگدانه – های دارای این ویژگی ولی با منحنی های دانه بندی بسیار متفاوت گزارش شده است. برای نمونه، ۱۱ منحنی دانه بندی سنگدانه که توسط هشت کشور اروپایی شرکت کننده در پروژه ی تحقیقاتی عظیم ” Testing – SCC ” برای کاربرد در بتن خود تراکم مناسب تشخیص داده شد، در شکل زیر ارائه شده است.

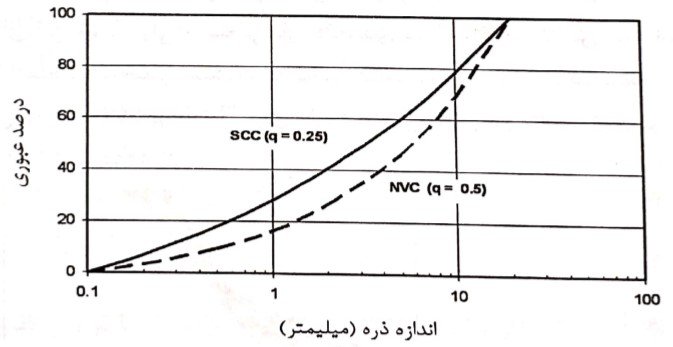

Brouwers و Radix (۲۰۰۵) منحنی های دانه بندی مربوط به ترکیب ذرات مورد استفاده شامل ریزدانه، درشت دانه، مواد پرکننده و سیمانی) در تعدادی از موارد کاربرد موفق بتن خودتراکم را مورد بررسی قرار داده اند. این افراد سپس نتایج را با رابطه ی ارائه شده برای توزیع اندازه ی ذرات توسط Funk و Dinger (۱۹۹۴) مقایسه کرده اند:

که در آن ( P ( D میزان ذرات عبوری از اندازه الک ، پارامتر Dmin نشانگر حداقل انداز می ذره، Dmax نشانگر حداکثر اندازه ی ذره و و یک ثابت می باشد.Brouwers و Radix دریافتند که توزیع به دست آمده به ازای ۰ . ۲۵ = و منجر به دانه بندی مناسب برای سنگدانه های مصرفی در بتن خودتراکم می شود. این در حالی است که برای بتن معمولی جایگذاری ۰ . ۵ = q (که منجر به منحنی Fuller می شود) سبب دست یابی به دانه بندی مناسب تری میشود. در شکل زیر دو منحنی مذکور برای سنگدانه های با حداکثر اندازه ی ۲۰ میلی متر و Dmin برابر ۰٫۱ میلی متر نشان داده شده است. نکته ی جالب توجه اینکه منحنی پیشنهادشده برای بتن خودتراکم تقریبا در وسط منحنیهای ارائه شده در شکل زیر قرار می گیرد؛ مسئله ای که عملکرد مناسب دانه بندی پیشنهادی Brouwers و Radix را برای بتن خودتراکم تأیید می کند.

قدوسی و دولتیار (۱۳۸۸) نیز در پژوهشی به بررسی و مقایسه ی منحنی های دانه بندی ارائه شده در روش ملی طرح اختلاط بتن ایران با برخی مدلهای دیگر پرداخته اند. این محققین با ساخت مخلوط های بتن خودتراکم منطبق با هر یک از منحنی های دانه بندی (حداکثر اندازه سنگدانه ی ۹٫۵ و ۱۹ میلی متر)، خصوصیات بتن تازه را در این مخلوط ها مورد بررسی قرار داده اند. نتایج آزمایش های این مطالعه بیانگر این مسئله می باشد که منحنیهای دانه بندی واقع در بین حد وسط و حد بالای ارائه شده توسط روش ملی طرح اختلاط بتن ایران (محدوده ی ریزدانه) برای ساخت مخلوطهای بتن خودتراکم مناسب میباشد و هرچه منحنی دانه بندی مورد استفاده به سمت حد بالا (ریزی بیشتر) متمایل باشد، خصوصیات بتن تازه بهبود می یابد.

سیمان بتن خود تراکم

امروزه با وجود تنوع در انواع سیمان موجود در بازار، دست یابی به خواص متفاوت در بتن آسان تر از گذشته است. با اینکه راهنمای EFNARC (۲۰۰۲) استفاده از انواع سیمانهای پرتلند استاندارد را برای تولید بتن خودتراکم جایز می داند، اکثر تحقیقات صورت گرفته در مورد بتن خود تراکم با استفاده از سیمان پرتلند معمولی بوده است. کارهای برجسته در این زمینه نیز که به عنوان مثال توسط Okamura و Ouchi (۱۹۹۹) در ژاپن و Bartos (۱۹۹۹) در انگلستان صورت گرفت، با فرض استفاده از سیمان پرتلند معمولی در بتن خود تراکم بوده است. در تولید بتن خودتراکم، میزان مواد پودری عامل مهمی است که باید با توجه به دانه – بندی و اندازه ی سنگدانه ها تعیین شود و معمولا به دلیل نیاز به تأمین پایداری در این نوع بتن، در مقایسه با بتن معمولی، مقادیر بسیار بیشتری را به خود اختصاص می دهد. نیاز به مواد پودری زیاد معمولا منجر به استفاده از عیار سیمان زیاد (۴۵۰ تا ۵۵۰ کیلوگرم در مترمکعب) در بتن خودتراکم می شود. باید توجه داشت که این مسئله معایبی از قبیل افزایش هزینه ی تولید، افزایش حرارت هیدراسیون و جمع شدگی بیشتر را می تواند به دنبال داشته باشد.

مواد مکمل سیمان در بتن خودتراکم

امروزه مواد مکمل سیمان به طور گسترده ای در انواع بتن استفاده میشوند و درصد قابل توجهی از حجم سیمان مصرفی در صنعت بتن دنیا را به خود اختصاص داده اند. یک گروه اصلی از مواد مکمل سیمان پوزولان ها هستند که می توانند منشأ طبیعی یا مصنوعی داشته باشند. طبق تعریف پوزولانها موادی سیلیسی یا سیلیسی-آلومیناتی هستند که به خودی خود خاصیت چسبندگی ندارند، اما هنگامی که به صورت پودر نرم در آمده و در حضور رطوبت در دمای معمولی با هیدروکسید کلسیم واکنش شیمیایی میدهد و ترکیباتی را که دارای خواص چسبندگی می باشند، به وجود می آورد. ضروری است که ماده ی پوزولانی به شکل پودر نرم است، زیرا فقط در این صورت سیلیس می تواند در مجاورت آب با هیدروکسید کلسیم (که در و هیدراته شدن سیمان پرتلند ایجاد می گردد)، سیلیکات های کلسیم پایدار را که دارای خواص چسبندگی می باشند، تشکیل دهد. باید یادآور شد که سیلیس باید به صورت بی شکل و شیشه ای باشد زیرا سیلیس بلوری، واکنش زایی خیلی کمی دارد.

علی رغم وجود منابع فراوان پوزولان های طبیعی از قبیل تراس، پومیس و زئولیت در ایران و تحقیقات گسترده ای که در چندین دانشگاه کشور بر روی تأثیرات مواد پوزولانی مختلف انجام شده است، استفاده از این مواد محدود است و نیاز به توجه بیشتر و اتخاذ تدابیری برای رفع موانع کاربرد آنها به شدت احساس می شود.

در بتن خودتراکم نیز مواد مکمل سیمان بسته به ویژگی های آنها می توانند مزایایی چون کاهش هزینه ی تولید، بهبود رئولوژی، کاهش میزان افت کارایی، کاهش حرارت هیدراسیون و بهبود دوام بتن را در اختیار مهندسین قرار دهند. علاوه بر این، ذرات بسیار ریز این مواد می توانند با کاهش اندازه و حجم حفرات خالی سبب کاهش خطر آب انداختگی و جداشدگی شوند. البته باید توجه داشت که این مواد غالبأ سبب کاهش مقاومت فشاری بتن در سنین اولیه میشوند.

در ادامه با توجه به اهمیت و کاربرد گسترده در بتن خودتراکم، سه ماده ی مکمل سیمان شامل خاکستر بادی، روباره ی کوره ی آهن گدازی و دوده ی سیلیسی مورد بحث و بررسی قرار گرفته اند.

خاکستر بادی در بتن خودتراکم

خاکستر بادی که با نام پودر خاکستر سوخت نیز شناخته می شود، عبارت است از خاکستری که با روش الکتریسیته ساکن یا به صورت مکانیکی، از گازهای خروجی نیروگاه های با سوخت زغال سنگ، جمع آوری می گردد. خاکستر بادی را می توان متداول ترین پوزولان مصنوعی دانست. ذرات خاکستر بادی کروی شکل بوده و اکثرا دارای قطری کمتر از ۱ میکرون تا ۱۰۰ میکرون می باشند. سطح مخصوص خاکستر بادی (مطابق روش Blaine) معمولا بین ۲۵۰ تا ۶۰۰ مترمربع بر کیلوگرم می باشد.

خاکسترهای بادی از نظر اختلاف در ترکیب و خواص کانی شناسی می توانند به دو گروه که اساسا در مقدار کلسیم با هم تفاوت دارند، تقسیم شوند. خاکسترهای گروه اول که محصول احتراق آنتراسیت و زغال سنگ قیری هستند، دارای Ca0 تجزیه ای به میزان کمتر از ۱۰ درصد می باشند. خاکسترهای گروه دوم که به طور کلی محصول احتراق لیگنیت و زغال سنگ نیمه قیری اند، معمولا دارای ۱۵ تا ۳۵ درصد CaO تجزیه ای می باشند.

در مقایسه با خاکسترهای گروه دوم، مصرف انواع دارای کلسیم کمتر، سبب کاهش شدیدتر مقاومت فشاری اولیه می شوند، با این حال از منظر تأثیر بر دوام بتن عملکرد بهتری دارند. درصد جایگزینی سیمان با خاکستر بادی با توجه به ویژگیهای خاکستر مصرفی می تواند بسیار متغیر باشد. باید توجه داشت که درصد جایگزینی بهینه در هر پروژه توسط عواملی چون ویژگیهای مصالح مصرفی، هزینه های مرتبط و مشخصات مورد نیاز تعیین می شود.

تاکنون موارد متعددی از به کار گیری خاکستر بادی در بتن خودتراکم گزارش شده است. به طور کلی استفاده از خاکستر بادی سبب بهبود کارایی (به دلیل ذرات کروی شکل و دارای سطح صاف و کاهش مقاومت در سنین اولیه می شود. در ارتباط با مشخصه های جریان پذیری بتن تازه نیز می توان گفت که جایگزینی سیمان با خاکستر بادی باعث کاهش تنش تسلیم می شود، در حالی که تأثیر آن بر روی لزجت خمیری در آزمایش های مختلف متغیر بوده است. با توجه به نتایج آزمایش های مختلف می توان گفت غالبا جایگزینی ۲۰ تا ۴۰ درصدی سیمان با خاکستر بادی منجر به بهبود کارایی و افزایش میزان پخش شدگی در آزمایش جریان اسلامپ می شود. همچنین باید توجه داشت که کاربرد خاکستر بادی سبب بروز تغییراتی در رنگ بتن سخت شده می شود؛ به این صورت که کربن موجود در این پوزولان مصنوعی موجب تیره تر شدن رنگ بتن می شود.

روباره ی کوره ی آهن گدازی در بتن خودتراکم

در تولید چدن که آهن خام نیز نامیده می شود، اگر روباره به آرامی در هوا خنک شود، مواد متشکله شیمیایی روباره معمولا به شکل میلیلیت متبلور خواهند بود که در دمای معمولی با آب واکنش نمی دهد. این مواد اگر به صورت ذرات خیلی نرم آسیاب شوند، به میزان بسیار اندکی خاصیت سیمانی و پوزولانی خواهند داشت. با این وجود، هنگامی که روبارهی مذاب با دمای زیاد، به سرعت به وسیله ی آب یا ترکیبی از آب و هوا سرد شود، بیشتر آهک، منیزیم، سیلیس و آلومین به شکل غیر متبلور یا حالت شیشه ای نگه داشته میشوند. محصول سرد شده با آب به دلیل داشتن ذرات هم اندازه با ماسه، روباره دان شده نامیده میشود.

دوباره معمولا در درصدهای جایگزینی بیشتری نسبت به خاکستر بادی مصرف می شود. از مزایای آن می توان به بهبود کارایی بتن، کاهش حرارت هیدراسیون و هزینه ی کم اشاره کرد. بهبود کارایی که در بتن خودتراکم عاملی تعیین کننده است، باعث می شود استفاده از این ماده به عنوان جایگزین سیمان در تولید بتن خودتراکم مورد توجه قرار گیرد. البته باید توجه داشت که معمولا تأثیر مثبت روباره بر کارایی بتن تازه کمتر از تأثیر خاکستر بادی است. Uysal و همکارانش (۲۰۱۱) با انجام تحقیقاتی به بررسی تأثیر استفاده از افزودنی های معدنی مختلف بر خواص بتن خودتراکم پرداخته اند. نتایج این افراد حاکی از تأثیر قابل توجه روباره ی کوره ی آهن گدازی بر کارایی بتن خودتراکم و امکان پذیری ساخت مخلوط هایی با درصدهای جایگزینی نسبتا زیاد این ماده (۶۰ درصد وزن سیمان) است، در حالی که این مخلوطها از نظر خواص بتن تازه و سخت شده نیز شرایط قابل قبولی را دارا هستند.

در کشور ایران با وجود کارخانه های عظیمی چون ذوب آهن اصفهان که روباره محصول جانبی ” واحدها می باشد، پتانسیل استفادهی گسترده از این ماده ی جایگزین سیمان در بتن معمولی و خودتراکم وجود دارد. بدیهی است که پیش نیاز این امر، نظارت بیشتر و دقیق تری فرایند تولید این ماده و انجام تحقیقات جامع پیرامون کیفیت فیزیکی و شیمیایی روباره های تولیدی توسط این کارخانه ها و تأثیرات آنها بر بتن تازه و سخت شده است.

دوده سیلیسی (میکروسیلیس) در بتن خودتراکم

دوده ی سیلیسی محصول فرعی فرایند تولید آلیاژهای سیلیسیم و فروسیلیسیم، تولیدشده از کوارتز با درجه خلوص زیاد و زغال در کوره های الکتریکی با قوس مستغرق می باشد. گاز SiO خروجی اکسید شده و به شکل ذرات بسیار نرم و کروی سیلیس شیشه ای (SiO2) متراکم می گردد. سیلیس شیشه ای (آمورف) بسیار فعال است و ریزی ذرات آن واکنش با هیدروکسید کلسیم حاصل از هیدراته شدن سیمان پرتلند را تسریع می کند. در شرایطی که کوره یک سیستم بازیافت گرمایی با بازدهی زیاد داشته باشد، قسمت عمده ی کربن میسوزد، به طوری که دوده سیلیسی عملا عاری از کربن بوده و رنگ آن روشن خواهد بود. این در حالی است که کوره هایی که سیستم بازیافت گرمایی کاملی ندارند، مقداری کربن را در داخل دوده باقی می گذارند و لذا دوده ی سیلیسی حاصل رنگ تیره تری خواهد داشت. باید توجه داشت که در تولید آلیاژهای سیلیسیم (شامل آلیاژهای غیرآهنی مانند فروکروم، فرومنگنز و فرومنیزیم) نیز دوده ی سیلیسی تولید میشود اما مناسب بودن مصرف آنها در بتن هنوز مورد تأیید قرار نگرفته است.

چگالی ذرات دوده ی سیلیسی معمولا ۲٫۲ است، ولی در صورتی که مقدار سیلیس کمتر باشد، چگالی آن قدری بیشتر خواهد بود. همچنین در مقایسه با سیمان پرتلند معمولی و خاکسترهای بادی متعارف، نمونه های دوده سیلیسی توزیع اندازه ذراتی را نشان میدهند که چندین مرتبه نرم تر هستند. بدین جهت است که از یک طرف این ماده بسیار واکنش زا است و از سوی دیگر مشکلات جابجایی دارد و نیازمندی به آب در بتن را نیز به طور محسوسی افزایش میدهد.

بهبود چسبندگی و کاهش خطر جداشدگی و آب انداختگی به عنوان تأثیرات این پوزولان بر بتن تازه مطرح می شوند. تأثیرات چشمگیر این پوزولان بر بتن سخت شده نیز شامل افزایش مقاومت فشاری، مدول الاستیسیته، مقاومت خمشی و بهبود دوام می شود. افزایش مقاومت فشاری در سنین اولیه حاصل از مصرف دوده سیلیسی، در مقایسه با سایر مواد جایگزین سیمان قابل توجه است. دوده ی سیلیسی معمولا در مواردی که در مقادیر کم (۴ تا ۶ درصد) جایگزین سیمان می شود، سبب بهبود مشخصه های رئولوژی و افزایش پایداری آن می گردد ولی مصرف مقادیر بیشتر آن ممکن است مشکلاتی را ایجاد کند. ریزی زیاد ذرات دوده ی سیلیسی عاملی است که سبب کاهش روانی بتن تازه می گردد، در مقابل شکل کروی ذرات این پوزولان بسته به مورد تا حدی این تأثیر منفی را جبران می کند.

Vikan و Justnes (۲۰۰۳) با انجام آزمایش هایی بر روی خمیر سیمان، برای دستیابی به بتن خودتراکم، دریافتند که جایگزینی سیمان با دوده سیلیسی تا میزان ۱۰ درصد حجمی باعث افزایش تنش تسلیم میشود. در حالی که لزجت خمیری مخلوط های حاوی دوده سیلیسی با مصرف فوق روان کننده ی پلی کربوکسیلاتی کاهش و با مصرف فوق روان کنندهی نفتالینی افزایش می یابد.

رمضانیان پور و صمدیان (۱۳۸۷) نیز در تحقیقات خود تأثیر جایگزینی ۵، ۷٫۵ و ۱۰ درصد (وزن سیمان پوزولان دوده ی سیلیس را بر خواص بتن خودتراکم تازه و سخت شده، در دو حالت جایگزین سیمان و جایگزین پرکننده ی خنثی، بررسی کرده اند.

نتایج مطالعات این افراد حاکی از بهبود چسبندگی و افزایش نیاز به فوق روان کننده برای تأمین کارایی مورد نیاز در بتن خودتراکم در اثر افزایش میزان مصرف دوده ی سیلیسی است. علاوه بر این، در اثر کاربرد این پوزولان فعال خواص بتن خود تراکم سخت شده مانند مقاومت فشاری، در سنین مختلف بهبود قابل توجهی داشته است.

روش های محاسبه طرح اختلاط بتن خودتراکم

قابلیت جریان پذیری و مقاومت در برابر جداشدگی دو مورد اساسی هستند که باید در تعیین نسبت های اختلاط بتن خود تراکم مورد توجه قرار گیرند. برای ایجاد قابلیت جریان پذیری مناسب در بتن، تنش تسلیم کم مورد نیاز است و برای پیدایش مقاومت زیاد در برابر جداشدگی، افزایش متناسب لزجت بتن راهکار اصلی می باشد. افزودن آب برای کاهش تنش تسلیم اولین راه حلی است که به ذهن می رسد، اما باید توجه داشت که با این کار لزجت مخلوط بتن تازه نیز کاهش می یابد و در نتیجه خطر جداشدگی در مخلوط بتنی افزایش می یابد. مصرف افزودنی فوق روان کننده نیز منجر به کاهش تنش تسلیم میشود و البته کاهش ناچیزی را در لزجت باعث می شود. از طرف دیگر افزایش لزجت یک مخلوط بتنی از طریق اعمال تغییراتی در نسبت های اختلاط و یا به کارگیری افزودنی اصلاح کننده ی لزجت میسر می شود که البته ممکن است در مواردی منجر به افزایش همزمان تنش تسلیم نیز بشود. همان گونه که مشاهده میشود تلاش برای برقراری تعادل بین این دو پارامتر از حساسیت زیادی برخوردار بوده و امری ضروری است.

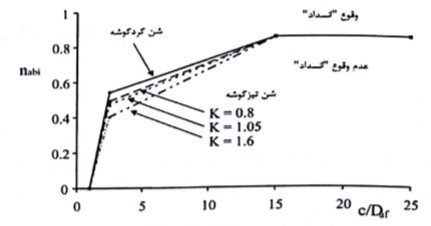

بعضی از راهکارهای متداول برای تولید بتن خود تراکم به طور خلاصه در شکل زیر نشان داده شده اند. کاهش حجم درشت دانه ی مصرفی میزان برخورد بین سنگدانه ها را کاهش میدهد و ان کاهش اصطکاک منجر به افزایش قابلیت عبور بتن خودتراکم می شود. افزایش حجم خمیر سیمان که می تواند در اثر کاهش حجم سنگدانه و استفاده از پوزولان های مناسب جای به همراه کاهش نسبت آب به مواد سیمانی و استفاده از افزودنی فوق روان کننده ی مناسب می تواند سبب بهبود توام قابلیت جریان و مقاومت در برابر جداشدگی شود.

علاوه بر چالش های فنی، بحث “اقتصاد” نیز در فرایند طرح اختلاط بتن خود تراکم باید مورد توجه قرار گیرد. به طور کلی هزینه های مرتبط با بتن شامل هزینه ی مصالح، نیروی انسانی و تجهیزات میشود. هزینه ی مصالح یکی از عوامل اصلی تفاوت هزینه ی تولید انواع بتن ها می باشد. این مسئله در مورد بتن خودتراکم با وجود امکان مصرف افزودنیهای شیمیایی مختلف (که معمولا قیمت زیادی دارند) از پیچیدگی بیشتری برخوردار است. علاوه بر این، اقتصادی بودن مخلوط بتنی با درجه ی کنترل کیفیت مرتبط است. به عنوان مثال همواره مقاومت متوسط بتن باید مقداری بیشتر از مقاومت حداقل مشخص شده باشد، زیرا در عمل بسته به میزان امکانات، تجهیزات و سطح نظارت نوساناتی در کیفیت بتن تولیدشده رخ می دهد.

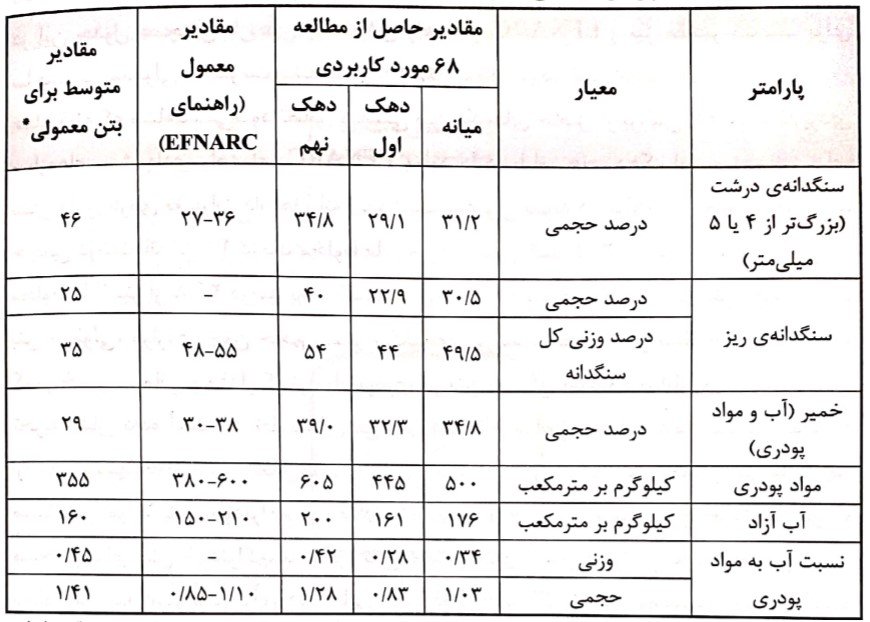

نمونه های متعدد کاربرد بتن خودتراکم در پروژه های مختلف نشانگر توانایی آن برای شامل شدن انواع بتن می باشد که می تواند در موقعیتهای مختلف بتن ریزی به کار گرفته شده و گستره ی وسیعی از ویژگیهای کوتاه مدت و درازمدت را از خود بروز دهد. علاوه بر این، تقریبا همه ی مواد و مصالحی که در بتن معمولی مصرف می شوند، در بتن خودتراکم نیز با موفقیت مورد استفاده قرار گرفته اند. با این حال مطالعه و مقایسه ی نسبت های اختلاط بتن های خودتراکم مختلف می تواند کلیاتی را در خصوص مقادیر حدودی اجزای این نوع بتن در اختیار قرار دهد. در جدول پارامترهای آماری مربوط به نسبت های اختلاط ۶۸ مخلوط خودترام که در پروژه های عمرانی در طی سالهای ۱۹۹۳ تا ۲۰۰۳ میلادی با موفقیت به کار گرفته بوده اند، ارائه شده است. این داده ها توسط Domone (۲۰۰۶) جمع آوری و بررسی شده است. در این جدول همچنین بازه های پیشنهادی راهنمای EFNARC و نیز مقادیر متوسط برای ساخت بتن معمولی با مقاومت مشخصه ی ۴۰ مگاپاسکال آورده شده است.

همان گونه که مشاهده می شود تطابق مناسبی بین داده های حاصل از بررسی ۶۸ مورد کاربردی و بازه های پیشنهادی راهنمای EFNARC وجود دارد. پارامترهای دهک اول و نهم نیز برای نشان دادن بازه ی تغییرات داده ها ارائه شده است. به عنوان نمونه در مطالعه ی انجام شده، درصد حجمی درشت دانه در ۱۰ درصد مخلوط های مورد بررسی کمتر از ۳۱٫۲ درصد و در ۹۰ درصد مخلوط ها کمتر از ۳۴٫۸ درصد بوده است. در نهایت با مقایسه ی مقادیر برای بتن خود تراکم و بتن معمولی، مواردی چون حجم بیشتر سنگدانه ی درشت، حجم کمتر سنگدانه ی ریز، حجم کمتر خمیر سیمانی و مقدار کمتر مواد پودری در بتن معمولی به وضوح نمایان می شود. ا تجربه نشان داده است که تفاوت های موجود در مصالح مناطق مختلف عامل مهمی است که ارائه ی پیشنهادها و دستورالعمل های یکسان و متحد را برای تولید بتن ناممکن می سازد. این مسئله در مورد بتن خودتراکم نیز صادق است، به گونه ای که تعیین طرح اختلاط دقیق و مشخص برای بتن خودتراکم، به دلیل تنوع مصالح امری بسیار دشوار و تقریبا ناممکن است. به طور کلی سه استراتژی برای دست یابی به مخلوط خودتراکم توسط مهندسین به کار گرفته می شود:

- کاربرد مقدار زیاد مواد پودری

- کاربرد مقدار کم مواد پودری و مصرف افزودنی اصلاح کننده ی لزجت

- کاربرد مقدار متوسط مواد پودری به همراه مصرف افزودنی اصلاح کننده ی لزجت (حالت ترکیبی)

فارغ از اتخاذ هریک از این سه استراتژی، امروزه نگرش غالب در روش های طرح اختلاط، تأکید بر عملکرد مصالح و ارضای خواسته ها با طراحی نسبت های اختلاط به کمک مصالح بومی می باشد.

از زمان پیدایش بتن خودتراکم، بر اساس نگرش های مختلفی که وجود داشته است، روشهای طرح اختلاط متفاوتی پیشنهاد شده است. با این وجود با نگاهی اجمالی به مخلوط های حاصل از این روشها، دو تفاوت عمده در روند طراحی بتن خودتراکم و بتن معمولی مشاهده می شود:

الف- در طراحی بتن خودتراکم توجه اصلی معطوف به حصول ویژگیهای مطلوب در حالت تازه می باشد. در واقع در آغاز کار تمرکز کمتری بر روی خواص بتن سخت شده وجود دارد. به طور می توان گفت ضوابط مربوط به ویژگی خودتراکمی تعیین کننده ی حجم خمیر و گاهی – آب به مواد پودری هستند. در مرحله ی بعد نیز مقاومت فشاری با ارائه ی ترکیب مناسبی د پودری (سیمان پرتلند، خاکستر بادی، روباره، پودر سنگ آهک و غیره) کنترل می شود.

* این مقادیر متوسط برای بتن معمولی دارای مقاومت مشخصه ی ۴۰ مگاپاسکال، اسلامپ ۷۵ میلی متر، حداکثر اندازه سنگدانه ۲۰ میلی متر و ساخته شده با سیمان پرتلند تیپ یک می باشد.

ب- به دلیل وجود متغیرهای بیشتر در بتن خودتراکم، راهکارهای متنوعی برای دستیابی به این نوع بتن وجود دارد. انواع مواد پودری، افزودنی های فوق روان کننده و افزودنی های اصلاح کننده ی لزجت مواردی هستند که در طراحی بتن خود تراکم اهمیت ویژه ای دارند و حضور این مواد و برهم کنش آنها سبب می شود که پیش بینی دقیق رفتار بتن خودتراکم کار دشواری باشد. بنابراین بعد از اندازه گیری خواص اجزای بتن خودتراکم، مانند ویژگی های سیمان و دانه بندی مصالح، نیاز به انجام برخی آزمایش ها بر روی مخلوط های آزمون می باشد که این مسئله گاهی نیازمند صرف هزینه و زمان زیاد می باشد. در بعضی موارد در ابتدا آزمایش هایی بر روی ملات صورت می گیرد که دلیل اصلی آن سهولت انجام در آزمایشگاه می باشد. شناخت و بررسی رفتار ملات باعث کاهش تعداد آزمایش های لازم بر روی مخلوطهای بتنی می شود.

ما همه ی روشهای ارائه شده برای طرح اختلاط بتن خودتراکم دارای محدودیت هایی هستند. این محدودیت ها شامل مصالح قابل استفاده و انواع بتن موردنظر می شود. به عنوان نمونه غالبا روشهای مذکور در طرح نسبتهای اختلاط برای مخلوط های حاوی افزودنی شیمیایی اصلاح کننده ی لزجت دچار ابهامات و کاستی هایی هستند. میزان دقت و پیچیدگی این روشها نیز بسیار متفاوت است، به گونه ای که هر کدام اطلاعات خاصی از مصالح مصرفی و خواسته ها را مورد توجه قرار داده و بر این اساس با انجام یک فرایند گام به گام نسبت های اختلاط را تعیین و یا صرفا پیشنهادهایی را در ارتباط با بازه ی تغییرات مناسب هر متغیر مطرح می کند. با این حال ویژگی مشترکی نیز در غالب این روش ها مشاهده می شود و آن در نظر گرفتن مقادیر حجمی اجزای تشکیل دهنده ی بتن خودتراکم برای تعیین نسبت های اختلاط می باشد. این مقادیر در گامهای نهایی به مقادیر وزنی تبدیل می شوند.

در نهایت می توان گفت با توجه به این که چندین سال از ورود بتن خود تراکم به کشور ایران و به کارگیری آن در چندین پروژه ی عمرانی می گذرد و نیز با در نظر گرفتن تحقیقاتی که در چندین دانشگاه و مرکز تحقیقاتی پیرامون ساخت بتن خود تراکم با مصالح بومی انجام شده است، نیاز به تدوین روشی برای طرح اختلاط بتن خودتراکم احساس می شود. ارائه ی روشی بر اساس شرایط محیطی و مصالح در دسترس، می تواند به عنوان راهنمایی برای مهندسین ایرانی و آغازی برای توجه بیشتر و گسترش کاربرد این نوع بتن در کشور مفید باشد.

روش عمومی (General method)

اولین روشی که برای تعیین نسبت های اختلاط بتن خودتراکم ارائه شد، حاصل کار تحقیقاتی گسترده Ozawa Okamura و همکارانشان در دانشگاه Tokyo است که با عنوان “روش عمومی” شناخته می شود. این تحقیقات بر روی مصالح مشخصی صورت گرفت و استفاده از آن در پروژه های دیگر غالبأ منجر به نتایج دست بالا شده است؛ به گونه ای که قابلیت روانی مخلوط های به دست آمده بیش از مقادیر مورد انتظار بوده است. روش عمومی برای مصالح موجود در کشور ژاپن کاربرد بهتری دارد، به عنوان مثال درشت دانه با اندازه ی ۵ تا ۲۰ میلی متر، ریزدانه با حداکثر اندازه ی ۵ میلی متر، سیمان پرتلند با حرارت زایی کم و عدم استفاده از افزودنی اصلاح کننده ی لزجت مواردی هستند که روش بر اساس آنها ارائه شده است. برای ایجاد مقاومت در برابر پدیده ی یخ زدن و آب شدن معمولا از افزودنی حباب هوازا استفاده شده است. روند کلی این روش به شرح زیر است:

- تعیین میزان هوای مورد نیاز در بتن با توجه به شرایط محیطی

- در نظر گرفتن مقدار سنگدانه ی درشت برابر با ۵۰٪ حجم جامدات مخلوط (با کسر میزان هوا)

- در نظر گرفتن مقدار ماسه برابر ۵۰٪ حجم باقیمانده ملات (برای این منظور همه ی ذرات با اندازه ی بیشتر از ۰٫۹ میلی متر به عنوان سنگدانه و ذرات کوچکتر به صورت پودر در نظر گرفته میشوند)

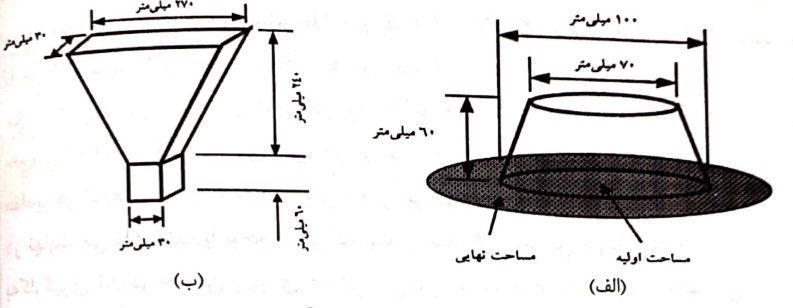

- تعیین نسبت آب به مواد پودری و مقدار فوق روان کننده با انجام آزمایش هایی بر روی ملات (میزان پخش شدگی و قیف V شکل (شکل زیر) .

- تعیین مساحت جریان نسبی (Tm) و زمان جریان نسبی (Rm) به کمک زمان و قطر پخش شدگی {مساحت اولیه – مساحت نهایی به مساحت جریان نسبی (Th)| مساحت اولیه ۱۰ زمان پخش شدگی (ثانیه) = زمان جریان نسبی (Rm)}

- اصلاح میزان فوق روان کننده و نسبت آب به سیمان ملات تا دست یابی به مساحت جریان نسبی برابر با ۵ و زمان جریان نسبی در بازه ی ۰٫۹ تا ۱٫۱

- استفاده از نسبت های به دست آمده برای شروع ساخت مخلوط های آزمون دستیابی به حداقل میزان پخش شدگی ۶۵۰ میلی متر در آزمایش جریان اسلامپ با تنظیم میزان . فوق روان کننده موردنظر است)

- ارزیابی خواص وابسته به زمان در مخلوط های بتنی ساخته شده

در این روش طرح اختلاط هیچ محدودیتی در ارتباط با مقاومت فشاری بتن مطرح نشده است ولی در صورتی که سیمان پرتلند تنها ماده ی سیمانی مصرفی باشد، نسبت های آب به سیمان کم مورد استفاده، موجب دست یابی به مقاومت فشاری مورد نیاز برای مقاصد سازه ای می گردد.

اصلاحات و تعمیم های صورت گرفته در روش عمومی

با گذشت زمان و کاربرد روش عمومی در کشورهای دیگر و با مصالح مختلف، نیاز به اعمال تغییراتی در آن احساس شد. بر این اساس افراد مختلف بر اساس نتایج به دست آمده از تحقیقات خود پیشنهادهایی را برای اصلاح و تعمیم این روش ارائه کرده اند.

- دانشگاه Tokyo

Ouchi و همکارانش در دانشگاه Tokyo پس از انجام تحقیقاتی در زمینه ی طرح اختلاط بس خودتراکم، مواردی را در ارتباط با تعیین نسبت آب به مواد پودری و میزان فوق روان کننده مطرح کرده اند که در مقایسه با آن تعیین هر پارامتر به صورت مستقل مورد نیاز می شود. در این روش نیز از دهاند که در مقایسه با آنچه در روش عمومی عنوان شد، منطقی تر به نظر می رسد. در پارامتر به صورت مستقل در این روش پیشنهادی، سبب کاهش تعداد آزمایش های از می شود. در این روش نیز انجام آزمایش های میزان پخش شدگی و قیف V شکل و به نتایج به صورت مساحت و زمان جریان نسبی مورد نظر است. نتایج آزمایش های این افراد می دهد رابطه ی بین مساحت و زمان جریان نسبی، در نسبت میزان فوق روان کننده به و مواد پودری مصرفی (SP / P ) معین، به صورت خطی می باشد. این روش بیان می کند که متناظر با هر زوج Tm و Rm معین یک ترکیب مشخص از ,VIV و SP / P وجود دارد. بعد از انتخاب مقادیری برای این زوج بر حسب تجربه (همانند ۵ را که توسط برخی افراد پیشنهاد شده است، با انجام تعداد محدودی آزمایش می توان مقادیر مورد نیاز را برای نسبت های ,Vo / V و SP / P به دست آورد.

- دانشگاه Delft

Pelova و همکارانش طی تجربیاتی که در ساخت بتن خودتراکم با مصالح کشور هلند، به خصوص سنگدانه هایی با حداکثر اندازه ی ۱۶ میلی متر داشته اند به این نتیجه رسیده اند که میتوان میزان سنگدانه ی درشت مصرفی را به ۶۰ درصد وزن مخصوص توده ای در حالت خشک) افزایش داد و با این کار به حداکثر میزان تراکم در مخلوط سنگدانه ها دست یافت. در مقایسه با روش عمومی، به کارگیری این روش سبب کاهش ۱۰ درصدی میزان خمیر مورد نیاز در بتن خودتراکم و در نتیجه مخلوطی اقتصادی تر می شود.

روش انجمن بتن ایالات متحده (ACI)

کمیته ی ۲۳۷ انجمن بتن ایالات متحده (ACI) در گزارش خود یک روند ۸ مرحله ای را برای طرح اختلاط بتن خودتراکم پیشنهاد کرده است. این کمیته مدعی است در صورت به کار گیری افزودنی های مناسب، انجام این مراحل منجر به انتخاب سنگدانه های مناسب برای تأمین قابلیت عبور مورد نیاز می شود؛ ضمن اینکه انتخاب نسبت آب به مواد سیمانی و حجم خمیر و ملات نیز به گونه ای است که میزان پخش شدگی (آزمایش جریان اسلامپ) و پایداری در مخلوط های آزمون متناسب با نیازها حاصل خواهد شد.

مراحل پیشنهاد شده توسط کمیته ی ۲۳۷ انجمن بتن ایالات متحده (ACI) عبارت اند از:

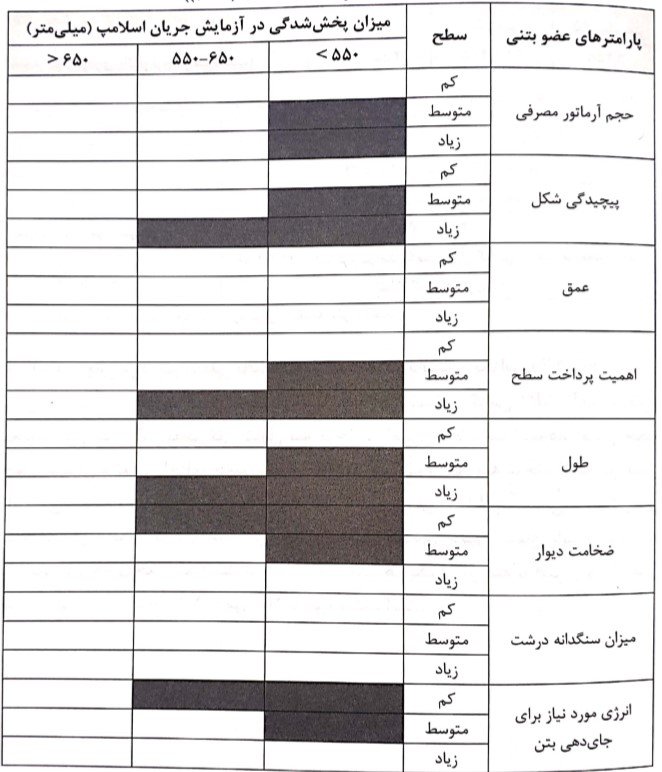

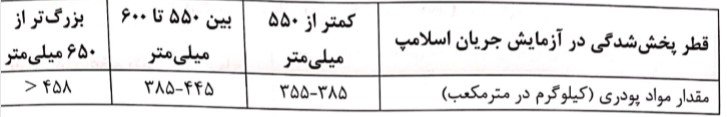

گام اول: انتخاب میزان پخش شدگی مورد نیاز در آزمایش جریان اسلامپ (بر اساس جدول زیر)

گام دوم: انتخاب اندازه و حجم سنگدانه های درشت مصرفی (بر اساس گزارشهای کمیته های ۲۱۱ و ۳۰۱ انجمن بتن ایالات متحده)

گام سوم: تخمین عیار مواد سیمانی و آب مصرفی

گام چهارم: محاسبه ی حجم خمیر و ملات

گام پنجم: انتخاب افزودنی بتن

گام ششم: ساخت مخلوط آزمون .

گام هفتم: انجام آزمایش بر روی مخلوط آزمون (به منظور ارزیابی کارایی بتر خودتراکم، علاوه بر آزمایش جریان اسلامپ، آزمایشی برای ارزیابی پایداری و قابلیت عبو مخلوط نیز باید انجام گیرد)

گام هشتم: اصلاح نسبتهای اختلاط بر اساس نتایج آزمایش ها و تکرار گام ششم ت رسیدن به نتایج مطلوب

همان گونه که در قسمت قبل اشاره شد، توانایی بتن خودتراکم برای جریان یافتن و عبور از میان فضاهای خالی بین آرماتورها تابعی از حداکثر اندازه سنگدانه و نیز حجم سنگدانه های موجود در مخلوط بتن است. روش ارائه شده توسط انجمن بتن ایالات متحده موارد تأثیرگذار بر اندازه و حجم سنگدانه های درشت مورد نیاز را این گونه معرفی می کند:

الف- فاصله ی آزاد بین آرماتورها

ب- بافت سطحی سنگدانه های مصرفی (سنگدانه های طبیعی گردگوشه با سطح صاف در مقابل سنگدانه های شکسته و تیزگوشه)

ج- دانه بندی سنگدانه های درشت

این روش همچنین مخلوطهای بتنی را بر اساس حداکثر اندازه اسمی سنگدانه به دو گروه تقسیم می کند. گروه اول که در آنها حداکثر اندازه اسمی سنگدانه ها برابر و یا بزرگتر از ۱۲٫۵ میلی متر میباشد و گروه دوم که حداکثر اندازه اسمی سنگدانه ها در آنها کوچکتر از ۱۲٫۵ میلی متر است و برای مقاطع با آرماتور زیاد و یا شرایط بتن ریزی خاص کاربرد دارند.

برای گروه اول به عنوان یک حدس اولیه میزان سنگدانه ی درشت برابر ۵۰ درصد حجم کل بتن در نظر گرفته می شود، به عبارت دیگر حجم توده ای سنگدانه های درشت (در حالت خشک) باید نیمی از حجم بتن را به خود اختصاص دهد. برای گروه دوم نیز ۵۰ درصد ماسه و ۵۰ درصد سنگدانه (درصدهای حجمی) توسط این روش پیشنهاد شده است که البته این نسبت بعد از ارزیابی کارایی مخلوط های آزمون قابل تغییر است.

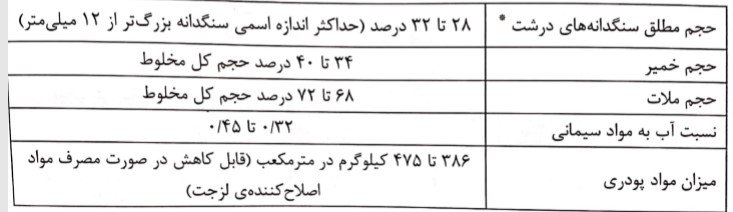

در جدول زیر بازه هایی برای میزان مواد پودری و در جدول زیر بازه هایی برای پارامترهای من مخلوط بتن خودتراکم توسط این روش پیشنهاد شده است. قابل ذکر است که از جایی که معمولا در طرح اختلاط بتن خود تراکم، مقاومت فشاری عاملی تعیین کننده باشد، میزان مواد پودری با فرض تأمین مقاومت فشاری کافی پیشنهاد شده است.

* قابل افزایش تا ۵۰ درصد برای حداکثر اندازه اسمی سنگدانه برابر ۱۰ میلی متر

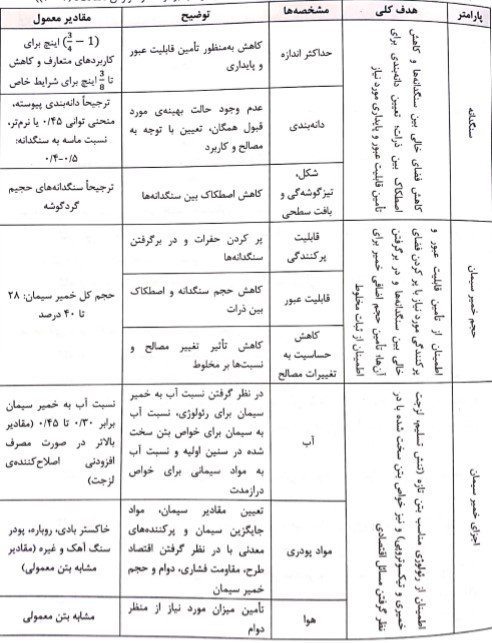

روش مرکز بین المللی تحقیقات سنگدانه ها در دانشگاه تگزاس (ICAR)

روش پیشنهادی مرکز بین المللی تحقیقات سنگدانه ها در دانشگاه تگزاس (CAR ام ا به طور کلی شامل سه مرحله ی اصلی انتخاب سنگدانه ها، تعیین حجم خمیر سیمان و تعیین اجزای خمیر سیمان می شود. هر یک از این سه مرحله ان ما قر تاثیر می پذیرند؛ بدین صورت که حجم مورد نیاز خمیر سیمان ارتباط مستقی مصرف دارد و همچنین اجزای تشکیل دهنده ی خمیر سیمان باید با توجه به سنگدانه ها و حجم خمیر مورد نیاز انتخاب شوند. نقش هر یک از این سه باراد بتن خودتراکم در جدول ۲-۵ به طور خلاصه آورده شده است.

روند طرح اختلاط بتن خودتراکم که توسط مرکز بین المللی تحقیقات سنگدانه ها در دانشگاه تگزاس (ICAR) ارائه شده است، به صورت زیر می باشد:

مرحله ی اول: انتخاب سنگدانه ها

گام اول: انتخاب منابع تأمین سنگدانه های درشت، متوسط و ریز به طور جداگانه

گام دوم: بررسی و ارزیابی ترکیب های مختلف سنگدانه ها (حداکثر اندازهی سنگدانه، دانه – بندی، شکل و میزان تیزگوشه گی)

گام سوم: تعیین میزان حفرات خالی موجود در هر مخلوط سنگدانه

مرحله ی دوم: تعیین حجم خمیر سیمان

گام اول: تعیین حداقل حجم خمیر سیمان برای تأمین قابلیت عبور و قابلیت پرکنندگی (انتخاب مقدار بزرگتر)

گام دوم: افزایش حجم خمیر سیمان برای اطمینان از ثبات رفتار مخلوط بتنی

مرحله ی سوم: تعیین اجزای خمیر سیمان

گام اول: انتخاب سیمان، مواد مکمل سیمان و پرکننده های معدنی

گام دوم: انتخاب حداکثر نسبت آب به سیمان و نسبت آب به مواد سیمانی، تعیین حداقل و حداکثر میزان مصرف مواد جایگزین سیمان با توجه به ویژگی های کوتاه مدت و درازمدت مورد انتظار برای پرکننده های معدنی نیز در صورت تأثیرگذاری بر خواص بتن سخت شده باید حدود مصرف تعیین شود)

گام سوم: تعیین میزان هوای مورد نیاز در بتن با توجه به شرایط محیطی (فرض ۲ درصد در صورت عدم استفاده از افزودنی حباب هوازا)

گام چهارم: تعیین نسبت آب به خمیر سیمان و نیز مواد پودری با توجه به کارایی

گام پنجم: محاسبه ی مقادیر هر یک از اجزای خمیر سیمان

گام ششم: ساخت مخلوط های آزمون و اصلاح مقادیر و نسبت ها با توجه به جدول زیر تأثیر بروز تغییرات در این سه پارامتر بر جنبه هایی از کارایی بتن خودتراکم به صورت کیفی نشان داده شده است که برای اصلاح مخلوط های آزمون می تواند مفید باشد.

همان گونه که اشاره شد، در این روش در گام نخست سنگدانه های مصرفی در بتن خودتراکم اب می شود. برای این کار سه مشخصه ی حداکثر اندازه ی سنگدانه، دانه بندی و مشخصات ای (شکل، تیزگوشه گی و بافت سطحی ذرات) باید مدنظر قرار گیرد. این روش بیان میکند که افزایش حداکثر اندازه ی سنگدانه تا جایی که منجر به گسترش تنوع اندازه ذرات و می کند که افزایش در نتیجه بهبود دانه بندی شود، تأثیر مثبتی بر کارایی دارد. البته برای افزایش قابلیت عبور و مقاومت در برابر جداشدگی بتن خودتراکم می توان حداکثر اندازه سنگدانه را کاهش داد. به هر حال از نظر ICAR حداکثر اندازه سنگدانه ی ۳/۸ تا ۱ اینچ برای کاربردهای معموا قابل قبول میباشد.

در مورد دانه بندی سنگدانه ها در مخلوط بتن خودتراکم می توان گفت دانه بندی بهینه بستگی به مصالح مصرفی و کاربرد بتن خودتراکم دارد. به طور کلی مخلوط های سنگدانه با دانه بندی پیوسته – که دارای کمبود و یا مقادیر بسیار زیاد ذرات روی دو الک متوالی نباشد و نیز مخلوط های دارای چگالی تراکمی زیاد برای استفاده در بتن خودتراکم مطلوب هستند. با اینکه دانه بندی گسسته گاهی سبب کاهش نیاز بتن به افزودنی فوق روان کننده می شود ولی به دلیل افزایش خطر جداشدگی بهتر است از آن اجتناب شود. در اغلب موارد، منحنی توانی ۰٫۴۵ باعث ایجاد یک مخلوط سنگدانه ی متراکم، کاهش لزجت خمیری بتن تازه و متعاقبا کاهش نیاز به فوق روان کننده میشود که امری مطلوب است. این منحنی را می توان روی یک نمودار درصد سنگدانه ی عبوری بر حسب اندازه ذرات (به توان ۰٫۴۵) رسم نمود. همان گونه که در شکل مشاهده میشود، معمولا یک خط مستقیم از مبدأ تا حداکثر اندازه سنگدانه رسم میشود. این روش منجر به نیاز به حجم زیادی از مصالح عبوری از الک نمره ی ۲۰۰ میشود که بهتر است به عنوان مواد پودری جزئی از خمیر سیمان در نظر گرفته شوند. بنابراین برای رسم منحنی توانی ۰٫۴۵ باید خط مستقیمی بین نقطه ی متناظر با الک نمرهی ۲۰۰ و حداکثر اندازه سنگدانه رسم شود. در صورت عدم دستیابی، دانه بندی های ریزتر از منحنی توانی ۰٫۴۵ نسبت به دانه بندی های درشت تر ارجح هستند. در ابتدا به عنوان یک حدس اولیه برای ترکیب سنگدانه ها می توان نسبت ماسه به کل سنگدانه را عددی بین ۰٫۴ و ۰٫۵ در نظر گرفت.

مشخصات ظاهری، به ویژه شکل و تیزگوشه گی ذرات، مشخصه ی دیگری از سنگدانه است که از طریق تغییر میزان اصطکاک بین ذرات و حفرات موجود بین آنها، تأثیر زیادی بر کارایی بتن تازه دارد. سنگدانه های حجیم و گردگوشه بهترین عملکرد را برای استفاده در بتن خودتراکم دارند، با این وجود سنگدانه هایی با هر میزان تیزگوشه گی و با هر شکلی را می توان با افزایش حجم خمیر سیمان در بتن خودتراکم بکار گرفت. هنگامی که حجم خمیر سیمان برای سنگدانه های مصرفی کافی باشد، کارایی را میتوان با تغییر اجزای خمیر سیمان بهبود بخشید. برای تعیین شکل و تیزگوشه گی ذرات در روش پیشنهادی ICAR، ارزیابی دیداری انجام می گیرد. در این سیستم ارزیابی عددی بین ۱ تا ۵ به سنگدانه نسبت داده می شود که عدد ا نشان دهنده ی سنگدانه ی حجیم گردگوشه و عدد ۵ نشان دهندهی سنگدانه ی مسطح یا طویل و کاملا تیزگوشه است.

در مورد خمیر سیمان نیز نگرش روش ICAR، تأمین حداقل حجم خمیر سیمان برای ایجاد قابلیت پرکنندگی و قابلیت عبور مورد نیاز در بتن خودتراکم است؛ زیرا صرف نظر از اجزای تشکیل دهنده خمیر سیمان، دست یابی به کارایی مورد نظر در بتن خودتراکم در صورت عدم وجود این حداقل حجم خمیر ممکن نیست. این میزان حداقل با در نظر داشتن دو ویژگی پر کنندگی و قابلیت عبور، به طور مستقل تعیین میشود و البته برای اطمینان از عملکرد مخلوط حاصل شده از این روش، مقدار به دست آمده با توجه به مسائلی چون روند کنترل کیفیت و نوسانات مورد انتظار در مصالح، به میزان معینی افزایش داده میشود. حجم کل خمیر مورد نیاز برای تأمین قابلیت پرکنندگی ( Vpaste – filling ability) برابر است با مجموع خمیر مورد نیاز برای پر کردن حفرات ( Vpaste – voids ) و در بر گرفتن سنگدانه ها .Vpaste) (spacing به منظور کاهش اصطکاک بین آنها:

V paste-filling ability= Vpaste-voids+V paste-spacing

مهم ترین عامل تعیین کننده ی حجم خمیر لازم برای در بر گرفتن سنگدانه ها، شکل و میزان تیزگوشه گی سنگدانه های مصرفی می باشد؛ به گونه ای که برای سنگدانه های حجیم و کاملا درد گوشه (عدد ۱ در سیستم ارزیابی دیداری) این مقدار برابر ۸ درصد حجم بتن و برای سنگدانه های تیز گوشه و نامناسب (عدد ۵ در سیستم ارزیابی دیداری) این مقدار برابر ۱۶ درصد توصیه می شود. حجم کل خمیر مورد نیاز برای تأمین قابلیت پرکنندگی، پس از تعیین درصد حجم حفرات موجود در مخلوط سنگدانه ی متراکم (voidscompacted agg%) توسط رابطه ی زیرتعیین می گردد.

![]()

مقدار خمیر مورد نیاز برای در بر گرفتن سنگدانه ها نیز بر اساس نتیجه ی ارزیابی دیداری (Rs – A ) توسط رابطه زیر تخمین زده می شود:

![]()

روش ICAR به منظور افزایش اطمینان و تأیید نتایج حاصل از روابط، ساخت حداقل دو مخلوط آزمون دیگر با حجم خمیر سیمان کمتر و بیشتر از مقدار محاسبه شده را توصیه می کند. در مورد حداقل حجم خمیر مورد نیاز برای تأمین قابلیت عبور نیز، این روش در مواردی که بتن خودتراکم برای استفاده در مقاطع کم آرماتور و یا فاقد آرماتور طراحی می شود، تعیین آن را الزامی نمی داند. در سایر موارد نیز ساخت مخلوطهایی با حجم خمیر سیمان برابر و بیشتر از مقدار به دست آمده در مرحله ی قبل (در حالی که اجزای خمیر سیمان ثابت نگه داشته شوند) و انجام آزمایش حلقه ی J بر روی این مخلوط های آزمون توصیه شده است. در صورتی که میزان حداقل خمیر مورد نیاز برای تأمین قابلیت عبور، از حجم خمیر مورد نیاز برای تأمین ویژگی پر کنندگی بیشتر باشد، اصلاح دانه بندی سنگدانه ها می تواند مدنظر قرار گیرد. راهکارهایی چون کاهش حداکثر اندازه سنگدانه و کاهش مدول نرمی مخلوط سنگدانه می تواند در این زمینه راهگشا باشد. در نهایت نیز با انتخاب مقدار بزرگتر به دست آمده از الزامات قابلیت های پرکنندگی و عبور، مقدار اولیه ی حجم خمیر مورد نیاز تعیین می شود. سپس این مقدار برای اطمینان از عملکرد مخلوط بتنی نهایی و کاهش حساسیت به تغییرات (افزایش ثبات)، با توجه به مسائلی چون روند کنترل کیفیت و نوسانات مورد انتظار در مصالح، به میزان معینی افزایش داده میشود. در مرحله ی سوم و نهایی طرح اختلاط بتن خودتراکم به روش مرکز بین المللی تحقیقات سنگدانه ها در دانشگاه تگزاس (ICAR)، اجزا و پارامترهای مختلف خمیر سیمان تعیین می شود. در این مرحله با توجه به اهداف و میزان اهمیت خواص مختلف بتن خودتراکم، در خصوص مسائلی چون استفاده از مواد مکمل سیمان، نسبت آب به سیمان و میزان هوای مورد نیاز در بتن خودتراکم تصمیم گیری می شود. در جدول زیر پارامترهای تأثیرگذار بر خواص مختلف بتن خودتراکم در حالت تازه و سخت شده معرفی شده اند.

متناسب با اهمیت هر ویژگی بتن، پارامتر متناظر با آن مورد توجه قرار می گیرد. علاوه بر این، در روش ICAR مقدار مواد پودری در صورت عدم استفاده از افزودنی اصلاح کننده ی لزجت بین ۳۸۵ تا ۵۳۴ کیلوگرم بر مترمکعب (مقادیر کمتر در صورت استفاده از افزودنی اصلاح کننده ی لزجت) و نسبت آب به مواد پودری بین ۰٫۳ تا ۰٫۴۵ (نسبت های بزرگ تر در صورت استفاده از افزودنی اصلاح کننده ی لزجت) پیشنهاد شده است.

روش انجمن تحقیقات سیمان و بتن سوئد (CBI)

این روش برای طرح اختلاط بتن خودتراکم توسط Billberg و Petersson (انجمن تحقیقات سیمان و بتن سوئد) ارائه شده است. در این روش بتن به صورت یک فاز جامد (سنگدانه) که درون فاز مایع (خمیر سیمان متشکل از مواد پودری، آب و افزودنی های شیمیایی قرار دارد، در نظر گرفته می شود، به این صورت که خمیر سیمانی فضای خالی موجود در ماتریس سنگدانه را پر کرده و لایه ی نازکی از آن نیز محیط هر دانهی سنگی را در برمی گیرد. در این روش دو مرحله ی اصلی وجود دارد:

الف – انتخاب حداکثر میزان سنگدانه و بنابراین کمترین مقدار خمیر سیمان که بر اساس معیار انسداد (بلوکه شدن صورت می گیرد. به این ترتیب از تأمین قابلیت عبور (با توجه به شرایط کاربردی) بتن خود تراکم اطمینان حاصل می شود.

ب- تعیین ترکیب اجزای خمیر سیمان با هدف دست یابی به ویژگی های دلخواه در بتن سخت شده و روانی کافی بتن خودتراکم تازه.

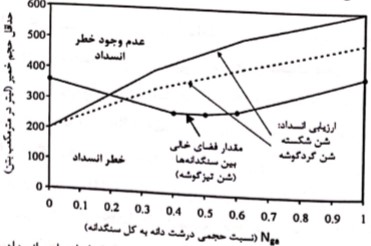

تحلیل انسداد

تحلیل انسداد (ارزیابی قابلیت عبور) در این روش بر اساس کارهای تحقیقاتی صورت گرفته در ژاپن و تایلند انجام می شود. نتایج این تحقیقات نشان دادند که احتمال انسداد بتن تازه در مواجهه با آرماتورها و موانع دیگر را می توان با در نظر گرفتن سهم مشارکت هر بخش از سنگدانه به دست آورد. همچنین هنگامی یک مخلوط بتنی مناسب به دست می آید که مقدار عددی ریسک وقوع انسداد کمتر از “یک” باشد.

یکی از ویژگی های مثبت روش CBI در نظر گرفتن دانه بندی کلی مخلوط سنگدانه ی مصرفی در بتن است. این مسئله از ایجاد سردرگمی و اشتباه ناشی از تفاوت های موجود بین آیین نامه های کشورهای مختلف (در مسائلی از قبیل مرز بین ریزدانه و درشت دانه و حداکثر اندازه سنگدانه جلوگیری می کند. این روش همچنین شرایط بتن ریزی را با در نظر گرفتن نسبت اندازه ی سنگدانه به حداقل فاصله ی آزاد موجود برای عبور بتن، لحاظ می کند. ارزیابی قابلیت عبور و احتمال انسداد بتن بر پایه ی دو مورد صورت می گیرد:

الف- در یک مخلوط سنگدانه و خمیر برای هر بخشی از سنگدانه با اندازه ی مشخص، یک نسبت حجمی وجود دارد که منجر به انسداد بتن و عدم عبور آن از یک مجرا می شود. این نسبت حجمی انسداد تابعی از موارد زیر می باشد:

- نسبت فاصله ی آزاد موجود به قطر دانه (پارامتر غالب)

- شکل سنگدانه ها

- نسبت اندازه ی دانه به قطر میلگرد

از طرفی در صورتی که مخلوط در حالت سکون دچار جداشدگی نشود، نسبت حجمی انسداد نسبت به ویژگیهای خمیر سیمان مستقل در نظر گرفته میشود.

ب- در یک مخلوط بتنی میزان ریسک انسداد از مجموع سهم حجمی بخشهای مختلف سنگدانه ی مصرفی (حجم هر گروه سنگدانه تقسیم بر حجم بتن) تقسیم بر نسبت حجمی انسداد همان گروه سنگدانه (رابطه ی زیر) به دست می آید. مقدار حاصل شده برای ریسک انسداد باید کمتر و یا برابر با یک باشد.

![]()

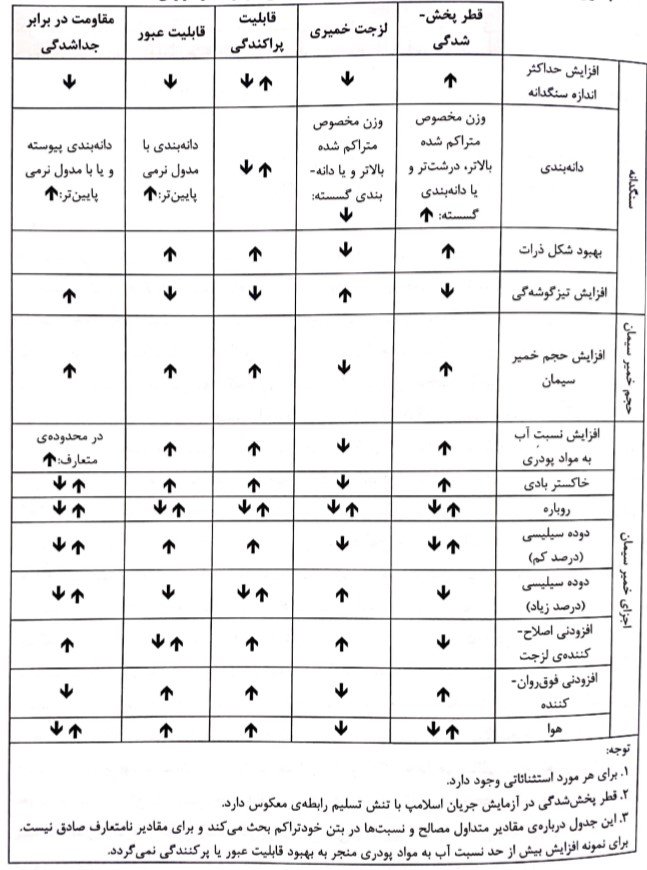

که در آن nai سهم حجمی بخش i از سنگدانه (با اندازه مشخص می باشد و nabi نسبت حجمی انسداد برای این بخش از سنگدانه میباشد. در گذشته مقادیر عددی nabi توسط Ozawa و همکارانش (۱۹۹۲) و نیز Tangtermsirikul و Van (۱۹۹۵) به صورت آزمایشگاهی تعیین و روابط به دست آمده در شکل زیر ارائه شده است. در این شکل nabi نسبت حجمی گروه سنگدانه i = Vabi / V می باشد که Vabi حجم انسداد گروه سنگدانهی i و V حجم کل بتن می باشد. همچنین پارامتر c فضای آزاد موجود بین آرماتورها و یا موانع دیگر، پارامتر K حاصل تقسیم قطر آرماتور بر حداکثر اندازهی سنگدانه و در نهایت Dr قطر گروه سنگدانه است که مقدار آن برابر با (۱- Mi – 1 + 0 . 75 ( M – M میباشد که در آن ;M و ۱٫M به ترتیب حد بالا و پایین اندازه ی الکهای مربوط به گروه سنگدانه می باشد. برای هر مخلوط سنگدانه، مقادیر حجمی مربوط به هر بخش سنگدانه (با اندازه مشخص) را می توان از منحنی دانه بندی مخلوط سنگدانه و مقادیر وزن مخصوص محاسبه نمود. سپس این مقادیر را می توان به صورت نسبتی از حجم بتن (nai) و بر اساس مقدار خمیر بیان نمود.

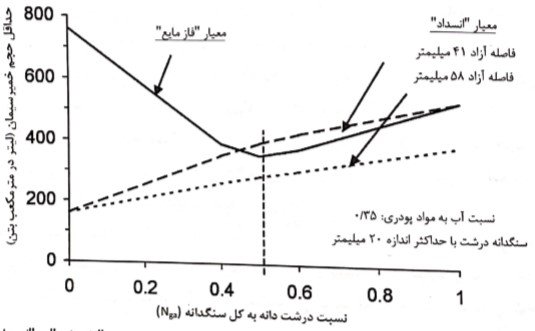

اگر ترکیب ریزدانه و درشت دانه بر اساس نسبت حجمی درشت دانه به کل سنگدانه (Nga) تعریف شود، آنگاه محاسبه ی همه ی مقادیر ممکن Nga از صفر (فاقد درشت دانه) تا یک (فاقد ریزدانه) منجر به منحنی هایی برای کمترین مقدار خمیر لازم (Vpumin) میشود، مشابه آنچه در شکل برای یک نمونه ی درشت دانه ی شکسته و یک نمونه ی درشت دانه ی گردگوشه ارائه شده است. نیاز به مقادیر بیشتر خمیر سیمان برای سنگدانه های تیز گوشه در منحنیهای ارائه شده نمایان است. منحنی فضای خالی در مخلوط سنگدانه نیز در این شکل نشان داده شده است. تجربه نشان داده است که انجام فرایند تحلیل انسداد برای مقادیر Nga تا ۰٫۲ منجر به حصول مقدار مورد نیاز خمیر سیمان به میزانی کمتر از فضای خالی بین مجموعه ی سنگدانه ها می شود، مسئله ای که نشانگر عدم اعتبار روش برای چنین مخلوطهایی است. با این وجود تعداد بسیار اندکی از مخلوطهای بتنی دارای چنین مقدار کم Nga خواهند بود. به هر حال اعتبار این روش برای مقادیر Nga در بازهی ۰٫۳ تا ۰٫۶ تأیید شده است. مقدار Nga معمولا به گونه ای انتخاب می شود که منجر به کمترین فضای خالی در مخلوط سنگدانه ها شود. به عنوان مثال این مقدار در مثال شکل زیر برابر ۰٫۴۵ تا ۰٫۵ می باشد.

ترکیب اجزای خمیر سیمان

نسبت آب به مواد سیمانی و نوع مواد سیمانی با در نظر گرفتن خواص مورد انتظار از بتن در حالت سخت شده تعیین می شود و با فرض انتخاب عیار سیمان پرتلند، در مرحله ی بعد حجم مورد نیاز خمیر سیمان به دست آمده از تحلیل انسداد) از طریق افزودن هوای عمدی (در صورت نیاز) و نیز ماده ی پرکننده ی معدنی خنثی تأمین می شود. اگر مقادیر سیمان پرتلند و آب بسیار کم باشد و نیاز به مقادیر بیشتر ماده ی پرکننده باشد، آنگاه مصرف مقادیر بیشتر افزودنی فوق روان کننده سبب افزایش هزینه ی تولید بتن خودتراکم خواهد شد. در چنین حالتی ممکن است بتن دارای لزجت زیاد و نرخ جریان کم گردد. در روش CBI اشاره ای به کاربرد خاکستر بادی یا روباره ی کوره ی آهن گدازی نشده است.

نسبت آب به مواد پودری نیز همانند حجم خمیر سیمان در کنترل پایداری بتن تازه تأثیرگذار است. اگر نسبت بیش از حد زیاد باشد مخلوط دچار جداشدگی می شود و اگر این نسبت بسیار کم باشد، لزجت خمیری بتن به اندازهای زیاد می شود که قابلیت جریان بتن را تحت تأثیر قرار میدهد.

در روش CBI ماده ی پرکننده ی مناسب و میزان مصرف افزودنی فوق روان کننده با انجام آزمایش های رئولوژی بر روی ملات حاوی ریزدانه هایی با حداکثر اندازه ی ۰٫۲۵ میلی متر تعیین میشود. در این آزمایش ها مقدار افزودنی فوق روان کننده که سبب کاهش تنش تسلیم به مقادیر نزدیک صفر (مقدار اشباع) می شود، نیز مشخص میشود.

باید توجه داشت که اگرچه سازگاری افزودنی حباب هوازا با افزودنی فوق روان کننده ی مصرفی را می توان در این مرحله بررسی نمود، اما عملکرد مناسب ترکیب افزودنی ها باید با انجام آزمایش هایی بر روی مخلوطهای بتنی تأیید شود.

خواص مخلوط بتنی

در روش CBI میزان پخش شدگی مناسب در ازمایش جریان اسلامپ برابر با ۷۰۰ میلی متر در نظر گرفته شده و پایداری مخلوط نیز با ارزیابی دیداری وضعیت لبه ی خارجی دایره ی بتنی بررسی می شود. در این روش زمان ۱۵۰ نیز صرفا ثبت می شود و توصیه ی خاصی در مورد مقادیر آن ارائه نشده است. با این حال، همان طور که در مطلب مشخصه های جریان توضیح داده خواهد شد، مقدار کم زمان Tso نشانگر وجود خطر جداشدگی و مقدار زیاد آن نشانه ی نرخ کم جریان بتن می باشد. در روش طرح مخلوط CBI قابلیت عبور بتن توسط آزمایش جعبه ی L شکل اندازهگیری می شود که نسبت انسداد حاصل از آزمایش باید بزرگتر از ۰٫۸ باشد. مخلوط بتنی هنگامی دارای مقاومت کافی در برابر جداشدگی خواهد بود که سنگدانه های درشت توزیع یکنواختی در طول جعبه ی L شکل داشته باشند. باید توجه داشت که روش انجمن تحقیقات سیمان و بتن سوئد نیز مانند غالب روش های طرح اختلاط بتن خود تراکم توصیه های مشخصی در خصوص کاربرد افزودنی های اصلاح کننده ی لزجت در مخلوطهای بتن خودتراکم ندارد.

روش CBI تعمیم یافته

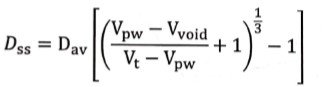

Van و Montgomery (۱۹۹۹) برای بهبود روش CBI پیشنهاد استفاده از یک معیار دیگر علاوه بر معیار انسداد را در محاسبات حداقل حجم خمیر سیمان ارائه کردند. در واقع می توان گفت معیار “فاز مایع” برای حصول اطمینان از وجود حجم کافی خمیر برای تأمین حداقل فاصله ی مورد نیاز بین دانه های سنگی مطرح شده است. متوسط فاصله ی بین دانه ها (Dss) به کمک موارد زیر محاسبه می شود:

- متوسط اندازه دانه ها (که به کمک منحنی دانه بندی محاسبه می شود)

- حجم اندازه گیری شده ی حفرات در مخلوط متراکم سنگدانه

- حجم خمیر سیمانی، مخصوصا میزان مازاد بر خمیر مورد نیاز برای پر کردن فضای خالی بین سنگدانه ها

با فرض کروی شکل بودن دانه های سنگی، Dss را می توان از رابطه ی زیر به دست آورد:

که در آن Vpw حجم خمیر، Vvoid حجم فضای خالی در مخلوط متراکم سنگدانه، V حجم کل بتن و Dav متوسط قطر دانه های سنگی است که توسط رابطه ی زیر به دست می آید.

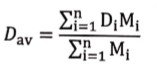

که در آن D اندازه متوسط دانه ها در گروه سنگدانه ی M ; i درصدی از سنگدانه ها که در گروه هستند (به دست آمده از دانه بندی) و n تعداد گروه های سنگدانه میباشد. حداقل فاصله مورد نیاز بین سنگدانه ها (Dasmin) با انجام مجموعه ای از آزمایشها بر روی مخلوطهای بتنی ساخته شده با مصالح زیر به دست آمده اند:

- پنج نوع سیمان پرتلند معمولی، پرتلند منبسط شونده (دو نوع)، سیمان روباره ای (دو نوع حاوی ۳۰ و ۶۵ درصد روباره ی کوره ی آهن گدازی)

- سه نوع پودر سنگ آهک با مقادیر نرمی ۳۸۰، ۸۷۰ و ۱۶۸۰ مترمربع بر کیلوگرم

- خاکستر بادی

- پنج نوع مصالح درشت دانه از منابع مختلف) با حداکثر اندازهی سنگدانه ۱۰، ع از ۲۰ میلی متر – دو نوع ماسه ی رودخانه ای

- افزودنی فوق روان کننده بر پایه ی نفتالین

باید توجه داشت که همه ی مخلوطهای بتنی ساخته شده فاقد افزودنی اصلاح کننده ی لزجت بوده اند. نتیجه ی این آزمایش ها نشان دادند که Dssmin به عوامل زیر وابسته است:

- خواص سنگدانه ها، مواد پودری و فوق روان کننده ی مصرفی

- نسبت آب به مواد پودری

- مقدار فضای خالی در مخلوط سنگدانه ها

- اندرکنش بین اجزای خمیر سیمان

همچنین برای تأمین پایداری کافی در مخلوط های با روانی مناسب (قطر پخش شدگی ۶۵۰ میلی متر در آزمایش جریان اسلامپ) و در نسبت های آب به مواد پودری بیشتر و حداکثر اندازه ی سنگدانه ی بزرگ تر، مقادیر بیشتر Dssmin مورد نیاز بوده است. نتایج متعارف برای حداکثر اندازه ی سنگدانه ی ۲۰ میلی متر در شکل زیر نشان داده شده است.

همان گونه که مشاهده میشود هنگامی که D۷ از ۶٫۵ میلی متر فراتر می رود، مقادیر ssmin به طور قابل ملاحظه ای افزایش می یابد. بنابراین نسبت درشت دانه به کل سنگدانه ها (Nga) باید به گونه ای انتخاب شود که Day کمتر از ۶٫۵ میلی متر شود.

در فرایند طرح اختلاط پیشنهادی، پس از به دست آوردن Dssmin مورد نیاز، حداقل خمیر لازم را از رابطه ی زیر به دست می آید که صورت دیگری از رابطه ی زیر است و پارامترهای آن نیز در قسمت قبل توضیح داده شده است.

شکل ۲-۱۰ تغییرات در میزان حداقل حجم خمیر سیمانی را برای مقادیر Nga نشان میدهد که با دو معیار “فاز مایع” و “انسداد” محاسبه شده اند.

مشاهده میشود که معیار “فاز مایع در مقادیر کم Nga معیار حاکم میباشد و بنابراین مشکلی که در خصوص مقادیر کم خمیر سیمان حاصل از معیار “انسداد” عنوان شد، به این صورت برطرف شده است. در این مثال با در نظر گرفتن مقدار Nga برابر با ۰٫۵ (که مقدار متعارفی است) درصورتی که میزان فاصله ی آزاد ۴۱ میلی متر باشد، معیار “انسداد” و در صورت افزایش این فاصله به ۵۸ میلی متر معیار “فاز مایع” حاکم خواهد بود. با توجه به توضیحاتی که در این سمت ارائه شد، می توان روش CBI تعمیم یافته را به صورت گام به گام به این صورت عنوان نمود:

- تعیین ضوابط و محدودیت های اجرایی

- فاصله ی آزاد و قطر آرماتورها

- مقاومت فشاری و سایر الزامات بتن سخت شده

- تعیین خواص مواد و مصالح مصرفی

- وزن مخصوص مواد پودری

- وزن مخصوص و دانه بندی گروه های سنگدانه (که به کمک آن قطر متوسط (D نسبتهای مختلف درشت دانه (Ngn) محاسبه می شود)

- میزان فضای خالی به ازای مقادیر Nga بین ۰٫۴ تا ۰٫۶ (در حالی که Davy از ۶٫۵ میلی کوچک تر است)

- محاسبه ی حداقل حجم مورد نیاز خمیر سیمان Vpwmin با در نظر گرفتن Nga و بر اساس معیار انسداد

- انتخاب اجزای خمیر و نسبت آب به مواد پودری برای دست یابی به مقاومت فشاری مورد نیاز (و یا سایر خواص بتن در سنین اولیه و در حالت سخت شده)

- محاسبه ی حداقل مقادیر مورد نیاز Dssmin برای مقادیر مختلف Dav با در نظر گرفتن Nea و بنابراین حداقل حجم خمیر مورد نیاز pdmin بر اساس معیار “فاز مایع”

- بر اساس معیار فاز مایع، مقدار بهینهی Nga مقداری است که نیاز به کمترین حجم خمیر دارد، به شرطی که مقدار متناظر Dav از ۶٫۵ میلی متر بزرگتر نباشد. در غیر این صورت مقدار Ng به ازای Dv = 6 . 5 mm انتخاب می شود

- حجم خمیر سیمان برابر با مقدار بزرگتر Vpwmin و Vpdmin انتخاب می شود، اما در صورتی که این مقدار از ۴۲۰ لیتر در مترمکعب بزرگتر باشد (مانند مواردی که فاصله ی آزاد بین آرماتورها بسیار کم باشد)، آنگاه باید استفاده از سنگدانه با حداکثر اندازه ی کوچک تر بررسی شود

- در این مرحله مقدار مصرف فوق روان کننده تخمین زده شده و مخلوطهای آزمون ساخته شده و مورد آزمایش قرار می گیرند. در صورت نیاز می توان نسبت آب به مواد پودری و میزان مصرف افزودنی فوق روان کننده را اصلاح نمود تا مجموعه ی خواص مورد انتظار حاصل شود

بررسی آماری نسبت های طرح اختلاط بتن خودتراکم

در این قسمت به منظور مطالعه ی آماری تحقیقات انجام شده در زمینه ی طرح مخلوط بتن خودتراکم، تعدادی از مخلوطهای آزمایشگاهی ساخته شده در ایران و سایر کشورها که در حالت تازه شرایط مورد نیاز بتن خودتراکم را ارضا نموده اند، جمع آوری و مورد بحث و بررسی قرار گرفته است. برای این منظور، تعداد ۵۰ مخلوط ساخته شده در دانشگاهها و مراکز تحقیقاتی داخل کشور و نیز ۵۰ مخلوط بتنی ساخته شده در مراکز علمی و پژوهشی کشورهایی از قبیل فرانسه، اسپانیا و ترکیه انتخاب شده است. جزییات تحقیقات منجر به ساخت این ۱۰ مخلوط بتن خودتراکم که همگی طی ۱۵ سال اخیر انجام شده اند، در منابع معتبر علمی منتشر شده و موجود می باشند. باید توجه داشت که مطالعه و مقایسه ی موردی هر یک از این اوقات نیازمند در نظر گرفتن هدف از انجام تحقیق مورد نظر، مواد و مصالح مصرفی، روش بلاط و سایر موارد می باشد، با این وجود بررسی کلی این مخلوط ها نیز می تواند نکاتی را در ارتباط با نگرش موجود در زمینه ی طرح مخلوط و نسبت های اختلاط بتن خودتراکم به دست دهد.

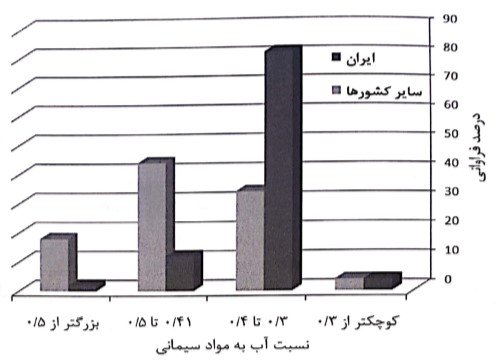

در شکل زیر درصد فراوانی استفاده از مواد مکمل سیمان متداول در بتن خودتراکم نشان داده شده است.

با توجه به تأثیر مثبت استفاده از خاکستر بادی بر کارایی بتن خودتراکم که در قسمتهای گذشته به آن اشاره شد، در تحقیقات منتخب سایر کشورها، این پوزولان بیشترین استفاده را در مقایسه با سایر مواد داشته است. کاهش میزان مصرف افزودنی فوق روان کننده در اثر بهبود دارایی با استفاده از این پوزولان مصنوعی، در کنار توجه به خواص بتن سخت شده می تواند عدیل اصلی انتخاب آن به عنوان ماده ی مکمل سیمان در بتن خودتراکم باشد. از سوی دیگر مشاهده میشود که در تحقیقات داخلی دوده ی سیلیسی پرکاربردترین پوزولان مصرفی کند. علاوه بر بهبود رئولوژی و افزایش پایداری بتن تازه که البته در صورت استفاده ی بهینه پوزولان حاصل می شود، بهبود قابل توجه خواص بتن سخت شده مخصوصا در سنین : موارد توجیه کننده ی استفاده از دوده ی سیلیسی در بتن خود تراکم می باشند. علاوه بر این وسیع کوده ی سیلیسی می تواند نشانگر وجود دیدگاهی مبنی بر لزوم عملکرد مشابه بتن ام با بتن پرمقاومت در حالت سخت شده نزد محققین ایرانی باشد. به هرحال قیمت زیاد روان در داخل کشور و نیز لزوم رعایت برخی مسائل اجرایی در صورت مصرف این ماده عوامل مهمی هستند که استفاده ی گسترده از آن را در پروژه های عمرانی با محدودیت مواجه کرده و باید در کنار مزایای مطرح شده در نظر گرفته شوند. با فرض کفایت خواص بتن سخت شده، به نظر می رسد ایجاد پایداری و دیگر خواص مورد نیاز در بتن خودتراکم به کمک موادی مانند پرکننده های معدنی و یا برخی دیگر از پوزولان ها که به میزان بیشتری در دسترس هستند، به عنوان راهکارهای اقتصادی تر باید مورد توجه قرار گیرد. همان گونه که مشاهده میشود در جامعه ی آماری مورد مطالعه، ۵۰ درصد تحقیقات منتخب داخل کشور و ۳۰ درصد تحقیقات سایر کشورها بر مبنای عدم استفاده از ماده ی مکمل سیمان صورت گرفته است. با توجه به اهمیت قابل توجه این مواد از بعد فنی، اقتصادی و زیست محیطی می توان با بهره گیری درست و آگاهانه از این مواد در بتن خودتراکم علاوه بر دست یابی به خواص مورد نظر در بتن تازه، کیفیت این بتن را در حالت سخت شده نیز ارتقا داد، به گونه ای که به عنوان مثال استفاده از آن در شرایط محیطی خورنده نیز با اطمینان صورت پذیرد. علاوه بر این با توجه به آلودگی های زیست محیطی بیشماری که فرایند تولید سیمان پرتلند به محیط تحمیل می کند، جایگزینی آن با مواد دیگر در مقیاس وسیع سبب کاهش خسارتهای وارد شده به محیط زیست می گردد. این مسئله در کشور ایران با توجه به وجود منابع فراوان پوزولان های طبیعی از اهمیت بیشتری برخوردار بوده و باید مورد توجه قرار گیرد. علاوه بر پوزولان های طبیعی، مواد زائد صنعتی همانند روباره ی کوره ی آهن گدازی نیز با توجه به تأثیرات آن بر بتن تازه، پتانسیل بالایی برای جایگزینی سیمان (حتی در درصدهای جایگزینی زیاد) و استفاده ی گسترده در بتن خود تراکم دارد. البته این امر در گرو رعایت مواردی در فرایند تولید این ماده (به خصوص فرایند سرد کردن می باشد تا محصول نهایی از کیفیت لازم و حداقل تغییرات برخوردار بوده و برای استفاده در بتن مناسب باشد. در شکل زیر نسبت های اختلاط انتخاب شده از نظر نسبت آب به مواد سیمانی مورد بررسی قرار گرفته اند. همان گونه که مشاهده میشود درصد زیادی از مخلوط های بتنی ساخته شده در مراکز تحقیقاتی کشور (۸۰ درصد) دارای نسبت آب به مواد سیمانی ۰٫۳ تا ۰٫۴ بوده اند. نکته ی قابل توجه تأثیرپذیری این نسبت از الزامات بتن سخت شده می باشد، به گونه ای که با توجه به مسائلی چون مقاومت فشاری هدف و شرایط محیطی قرار گیری بتن محدودیت هایی در ارتباط با حداکثر نسبت آب به مواد سیمانی مجاز باید اعمال شود. در این صورت با کاهش میزان آب مخلوط و متعاقبا کاهش روانی بتن تازه، معمولا نیاز به مصرف میزان بیشتر فوق روان کننده به وجود می آید که از نظر اقتصادی امری نامطلوب است. البته استفاده از مواد مکمل سیمانی که باعث افزایش روانی بتن تازه می شوند، همانند خاکستر بادی و روباره ی کوره ی آهن گدازی می تواند تا حدی این مسئله را جبران نماید. در مواردی که الزامات بس سخت شده محدود کننده نباشد، استفاده از نسبت های آب به مواد سیمانی بیشتر (تا جایی که پایداری بتن برای بتن تازه دچار مشکل نشود) می تواند منجر به کاهش میزان مصرف فوق روان کننده شود.

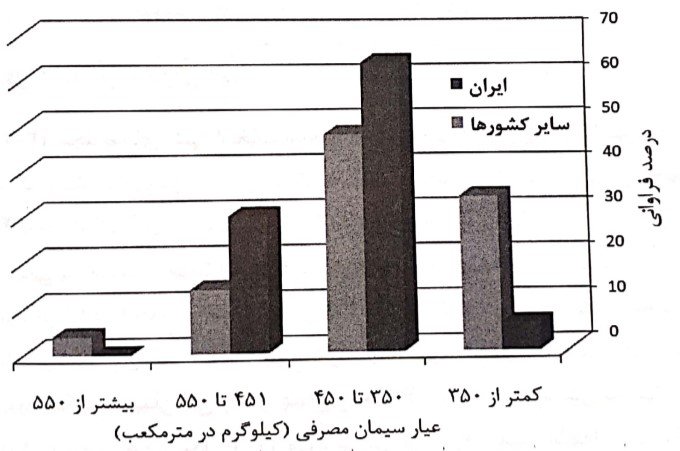

در شکل مخلوط های بتنی انتخاب شده با توجه به میزان مواد پودری طبقه بندی شده اند. همان گونه که مشاهده می شود در هر دو گروه مطالعات صورت گرفته، بیشترین مخلوط ها در بازه ی ۴۰۰ تا ۵۰۰ کیلوگرم در مترمکعب قرار گرفته اند. این امر بیانگر این مسئله می باشد که برای دست یابی به خاصیت خودتراکمی به کار گیری مواد پودری به میزان حداقل ۴۰۰ کیلوگرم بر مترمکعب می تواند تا حدودی موجب سهولت کار گردد. البته باید توجه داشت که به کارگیری مقادیر زیاد مواد پودری مترادف با عیار بالای سیمان پرتلند نمیباشد؛ مصرف پرکننده های معدنی و مواد مکمل سیمان می تواند به عنوان راه حل اقتصادی تر در رسیدن به خواص مطلوب راهگشا باشد. این مسئله در شکل زیر مورد بررسی قرار گرفته است. با مقایسه ی مخلوط های ساخته شده در ایران و سایر کشورها، می توان استفاده از مقادیر بسیار بیشتر سیمان پرتلند را در تحقیقات پژوهشگران ایرانی مشاهده نمود.

در واقع می توان حدس زد که برای تأمین ویژگیهایی چون قابلیت پرکنندگی و عبور، راهکار ای انتخاب شده در ساخت این مخلوطها افزایش عیار سیمان بوده است، این در حالی است امروزه در کنار مسائل اقتصادی، زیان های زیست محیطی سیمان پرتلند باعث شده است این برای کاهش میزان مصرف سیمان پرتلند در صنعت بتن تلاش فزاینده ای داشته به دلیل دیگری که در پاره ای از موارد می تواند منشأ کاربرد مقادیر بیشتر سیمان پرتلند در این مخلوط ها باشد، نوسان در ویژگی های سیمان های پرتلند تولید شده در کشور است. این مسئله مهندسین را ناگزیر از افزایش عیار سیمان پرتلند به منظور تامین مقاومت فشاری و دیا۔ مورد نیاز در بتن خودتراکم مینماید.

نتایج مطالعات مختلف نشان می دهد در صورت انتخاب درست مصالح و نسبت های اختلاط میتوان با به کارگیری عیار سیمان پرتلند به میزان کمتر از ۳۵۰ کیلوگرم در مترمکعب نیز به مخلوط بتن خودتراکم دست پیدا کرد. رمضانیان پور و کاظمیان (۱۳۹۰) با انجام آزمایش هایی موفق به ساخت مخلوط بتن خودتراکم حاوی ۲۶۰ کیلوگرم در مترمکعب سیمان پرتلند شده اند. این افراد برای کاهش نیاز به حجم زیاد خمیر سیمان، از دانه بندی با چگالی تراکمی زیاد و برای تامین پایداری مورد نیاز در مخلوط بتن تازه، از پوزولان زئولیت طبیعی و نیز پودر سنه آهک (ماده ی پرکننده ی معدنی) استفاده کرده و موفق به ساخت مخلوط های بتن خودترام فاقد افزودنی اصلاح کننده ی لزجت و دارای مقاومت فشاری لازم برای مقاصد سازه ای شده اند

در نهایت با توجه به نمودارها و موارد مطرح شده در این قسمت، به نظر می رسد شناخت نظارات از بتن خودتراکم تازه و سخت شده (تفکیک مفاهیم “بتن خودتراکم” و “بتن مقاومت”) و نیز انتخاب درست مواد و مصالح مصرفی می تواند تأثیر فراوانی در مرحله ی نسبت های اختلاط داشته باشد. با مطالعه ی تأثیر پارامترهای مختلف بر ویژگیهای بتن تازه و سخت شده و حتی الامکان به کارگیری مصالح بومی میتوان با صرف هزینه ی کمتر به مخلوط های خود تراکمی با ویژگی های مناسب در حالات تازه و سخت شده و پایایی بیشتر در برابر عوامل محیطی مهاجم دست پیدا کرد.